- Home

- 受託試験サービス

- デバイス/モジュールの信頼性評価、電気的特性測定・評価

- 信頼性評価

- 宇宙用電子部品の信頼性評価

デバイス/モジュールの信頼性評価、電気的特性測定・評価

宇宙用電子部品の信頼性評価: 電子部品製造上の不具合を事前に除去

宇宙用電子部品の信頼性評価電子部品製造上の不具合を事前に除去します

近年、新たな宇宙ビジネスを目指す民間ロケットや小型衛星が打ち上げられています。従来の大型ロケットや大型衛星においては、失敗を防ぐため各種の信頼性試験やスクリーニングが実施されていました。民間ロケットや小型衛星では、民生用部品を活用する傾向がありますが、信頼性確保のためには、やはり品質確認が必要です。

OKIエンジニアリングでは、MIL-STD-883/750やJAXA-QTS-2010に規定される各種の信頼性試験を実施しています。

JAXA-QTS-2010 電子部品の信頼性項目

| 試験グループ | サブグループ | 内容 | ||

|---|---|---|---|---|

| A | 1 | 電気的パラメータ試験 | 静特性 | 常温 |

| 2 | 高温 | |||

| 3 | 低温 | |||

| 7 | 機能試験 | 常温 | ||

| 8 | 高低温 | |||

| 9 | スイッチング | 常温 | ||

| 10 | 高温 | |||

| 11 | 低温 | |||

| B | 1a | 外部寸法検査 | ||

| 1b | 内部水蒸気量検査 | |||

| 2a | 耐溶剤性試験 | |||

| 2b | 内部目視及び機械的検査 | |||

| 2c | ボンド強度試験 | |||

| 2d | ダイはく離試験 | |||

| 3 | はんだ付性試験 | |||

| 4a | リード強度試験 | |||

| 4b-1 | 封止試験(ファインリーク) | |||

| 4b-2 | 封止試験(グロスリーク) | |||

| C | 1a | 定常寿命試験 | ||

| 1b | 終止点電気的パラメータ試験 | |||

| 2a | 温度サイクル試験 | |||

| 2b | 定加速度試験 | |||

| 2c | 気密性試験 | |||

| 2e | 終止点電気的パラメータ試験 | |||

| 3a | 静電気破壊試験 | |||

| 3b | 終止点電気的パラメータ試験 | |||

| D | 1a | 熱衝撃試験 | ||

| 1b | 温度サイクル試験 | |||

| 1c | 耐湿性試験 | |||

| 1d | 外部目視検査 | |||

| 1e | 終止点電気的パラメータ試験 | |||

| 2a | 定加速度試験 | |||

| 2b | 衝撃試験 | |||

| 2c | 振動試験 | |||

| 2d-1 | 封止試験(ファインリーク) | |||

| 2d-2 | 封止試験(グロスリーク) | |||

| 2e | 目視検査 | |||

| 2f | 終止点電気的パラメータ試験 | |||

| 3a | 塩気試験 | |||

| E | 1a | 定常状態放射線照射試験(TID試験) | ||

| 1b | 終止点電気的パラメータ試験 | |||

MIL-STD-883 電子部品のスクリーニング試験項目

MIL-STD-883に規定される信頼性試験の非破壊検査であるスクリーニング試験11項目です。

| 試験No | 試験項目 | 試験条件および評価方法 | 目的 |

|---|---|---|---|

| 1 | 安定化ベーク | 150℃ 24H | 前処理 |

| 2 | 温度サイクル | -65℃/125℃ 保持10分以上 10Cyc | パッケージングの製造欠陥検出 |

| 3 | 目視検査 | リード欠損、パッケージの破損等の確認 | 外観不良検出、温度サイクル試験による不良の確認 |

| 4 | PIND試験 | 100Hz 20G | 中空パッケージ内部の異物検出 |

| 5 | 透過X線検査 | 2方向から観察 | 非破壊での内部構造確認 |

| 6 | 電気的試験 | デバイスの特性確認 | バーンイン前の状態確認(機能動作、特性取得) |

| 7 | バーンイン試験 | 高温動作 125℃ 240H | デバイス(ICチップ)の製造欠陥検出 |

| 8 | 電気的試験 | デバイスの特性確認 | バーンイン後の状態確認(バーン前との特性比較) |

| 9 | 気密性試験 | パッケージ封止の試験(ファインリーク試験/グロスリーク試験) | 中空パッケージの封止欠陥検出 |

| 10 | 最終パラメータ試験 | 温度特性試験 | デバイスの高温時や低温時の動作確認 |

| 11 | 目視検査 | リード欠損、パッケージの破損等の確認 | 出荷前検査 |

バーンイン・スクリーニング

- バーンインは規定の温度、電気的負荷条件にて一定時間動作させ、初期不良を除去します。

- 槽内を窒素で充填させて低酸素状態とした高温試験(窒素パージ試験)にも対応します。

- バーンインのほか、電気的特性試験も含めたスクリーニングも実施します。

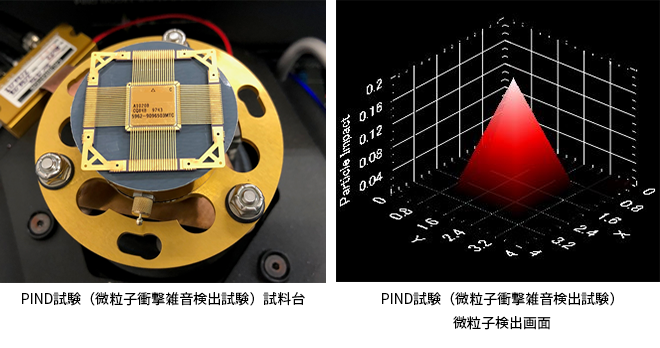

PIND:Particle Impact Noise Detection(微粒子衝撃雑音検出試験)

- 中空パッケージ部品内部に異物が混入していないことを確認します。

IVC:Internal Water-Vapor Content(パッケージ内水分・残留ガス分析)

- セラミック・メタル・ガラスなどにより封止された中空パッケージ内の水分やガス成分の定性・定量を行います。

DPA:Destructive Physical Analysis(破壊的物理解析)

- 電子部品を解体し、内部観察、ボンド強度試験などを実施して、製造に起因する潜在的問題点を抽出します。

定加速度試験

- 高加速度を印加し、内部リードやダイボンドなどの構造的な弱点を検出します。

- 宇宙用電子部品の信頼性評価のお問い合わせ先

- WEBからのお問い合わせ:お問い合わせフォームはこちら

電話:03-5920-2366