- Home

- 受託試験サービス

- デバイス/モジュールの信頼性評価、電気的特性測定・評価

- 信頼性評価

- 次世代パワー半導体の総合評価

デバイス/モジュールの信頼性評価、電気的特性測定・評価

次世代パワー半導体の総合評価: 基本特性測定から個別要求試験/故障解析までワンストップで対応

次世代パワー半導体の総合評価

次世代パワー半導体材料として、GaN(窒化ガリウム)およびSiC(炭化ケイ素)が注目されています。GaNは高速スイッチング動作や大口径ウェハによる生産が比較的容易などの特徴を持ちます。一方のSiCは高電圧、大容量電力を低損失に扱えるという利点などがあります。OKIエンジニアリングは、次世代パワー半導体の評価に必要な基本特性測定から個別要求試験/故障解析までワンストップで対応します。

- GaN、SiCなど次世代パワー半導体の良品解析から信頼性試験、不具合解析まで強力にサポート

- 大電流および広範囲な温度特性測定に対応

パワー半導体のHTRB試験/H3TRB試験(逆バイアス試験)

パワーデバイス評価のご紹介(パワーデバイスアナライザーによる静特性測定)のダウンロードはこちら

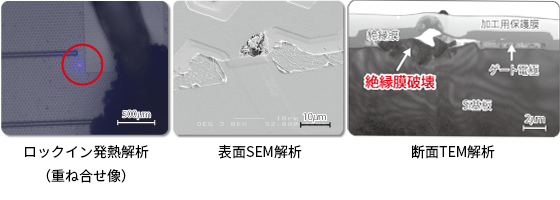

故障発生原因特定

故障発生原因を特定するためのソリューションをご提案いたします。

- ロックイン赤外線発熱解析、によりパワーMOSFETの不具合位置を特定(非破壊でも検出可能)します。

- 不具合位置特定後はさまざまな物理解析で故障発生原因を特定します。

パワーデバイスのESD実力確認試験

ESD試験の実力確認を行います。この例はHBMモデルですが、MM、CDMなど各種モデルに対応した試験が可能です。

ゲート-ソース間のI-V特性

ゲート-ソース間のI-V特性により、パワーデバイスのESD実力試験でゲート酸化膜が破壊されることがわかります。

4社のHBM破壊電圧比較

パワーデバイスのESD実力確認試験での4社のHBM破壊電圧比較結果、メーカーによって大きな実力差が見られます。このケースではA社製は取り扱いに注意しないと静電破壊を引き起こすリスクが高いことがわかります。

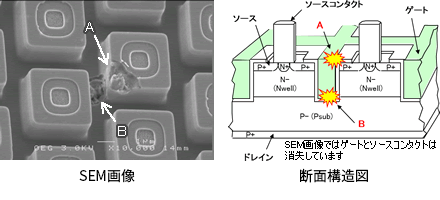

故障箇所の確認

パワーMOSFETの故障解析例を示します。この例ではゲート側壁部(ソース側)Aの破壊に加えてゲート底面部(ドレイン側)Bでも破壊が発生しています。

過電流印加試験

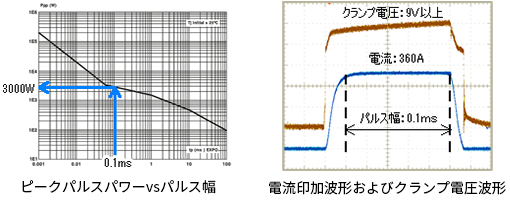

デバイスを採用する際には、対象デバイスの実力を確認することが重要です。過電流印加試験は、Zener Diodeなどにサージ電流(電圧)を印加し、劣化の有無を確認する試験です。下記のグラフは、ピークパルスパワー3000W耐量(パルス幅0.1msの場合)のデバイスについて、過電流印加試験(パルス幅:0.1ms、サージ電流:360A、クランプ電圧:9V以上、ピークパルスパワー:3240W)を実施した事例です。定格の3000W以上のピークパルスパワーを印加したが、試験前後の電気的特性値に変化はなく、劣化が無いことを確認しました。

パワーデバイスの過電流印加試験事例

- デバイス

- ピークパルスパワー3000W耐量(パルス幅0.1msの場合)

- パルス幅

- 0.1ms

- サージ電流

- 360A

- クランプ電圧

- 9V以上

- ピークパルスパワー

- 3240W

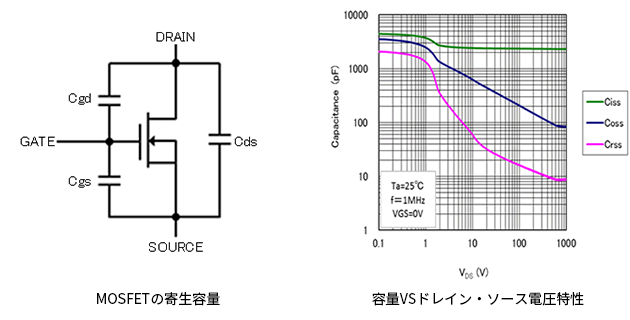

MOSFETの容量VSドレイン・ソース電圧特性の測定

パワーMOSFETは構造上、寄生容量が存在します。CgsおよびCgdは、主にチップサイズとゲート酸化膜の厚さにより決まり、CdsはPN接合部の面積と接合部に逆バイアス印加時の空乏層幅により決まります。

入力容量(Ciss)はCgs+Cgd、出力容量(Coss)はCds+Cgd、帰還容量(Crss)はCgdで表されます。これらの容量は、パワーMOSFETをスイッチング動作させる場合、使用周波数やスイッチング速度を制約する為、各容量の特性を把握することは非常に重要です。

パワーデバイス向けTEG評価(ウェハ)

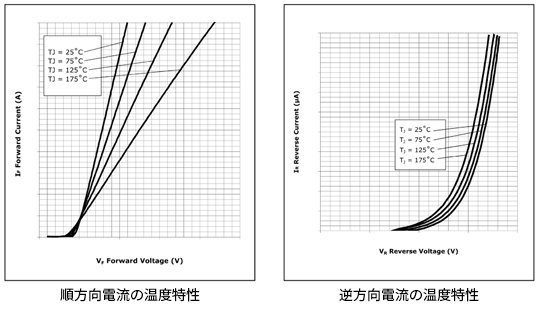

SiCなどの新素材パワーデバイスは、高温環境および高電圧印加による評価が必要です。OKIエンジニアリングは高温対応プローバおよび高電圧電源を使用して、ウェハレベルにてダイオード等の特性評価に対応いたします。

- 高温環境

- 200℃までの加温ステージプローバにて6インチまでのウェハの特性測定を実施可能

- 高電圧印加

- 1000V対応のSMUにてダイオードの逆バイアス特性等の高電圧印加測定可能

SiCダイオード:逆バイアス特性の温度依存性評価

GaN、SiCの高低温測定

近年、半導体業界では高温動作・高速制御可能な電力変換器の為のパワーデバイスが製造されています。これからの高電力化社会のため、シリコンカーバイド(SiC)、ガリウムナイトライド(GaN)などのスーパーマテリアルが注目され、実用化と量産が具体化される中、SiCやGaNを開発、製品へ実用化し、より高い品質保証を付加価値とすることが必要とされています。当社では、経験豊富な技術者によるSiCやGaNの高低温測定の実績を活かし、250℃までの高温測定が可能です。また副次的なメリットとして、自社内の工数を費やすことなく結果を得ることができ、タイムカットにつながります。サンプルのご提出で試験の支援から結果のフィードバックまでを行います。詳細につきましては、お気軽にお問い合わせください。

- デバイス/モジュールの信頼性評価、電気的特性測定・評価のお問い合わせ先

- WEBからのお問い合わせ:お問い合わせフォームはこちら

電話:03-5920-2366