- Home

- サービス一覧

- 解析(故障/良品)・観察・分析

- 部品選定のための良品解析

解析(故障/良品)・観察・分析

部品選定のための良品解析: なぜこの評価を行いこの評価を行わないかといった判断をデザインレビューに残していくことが可能

部品選定のための良品解析

良品解析が活用されるシーンとして代表的なものに、電子部品の選定があります。様々な理由により電子部品選定が行われる際、電気的な特性確認、信頼性試験などと並行、または事前に良品解析を行うことをご提案しております。これらの評価を実施する前に、目的やコスト、時間の観点から、実施する評価項目や数量、判断基準などを明確に定義し、抜け漏れなく必要な評価を完了させるとともに、検討結果を確実に残していくことが部品選定には求められます。

OKIエンジニアリングでは、評価に当たって実施すべき事項をリストアップしており、チェックリスト形式で確認していくことで、評価漏れや将来発生する可能性のあるリスクへの対応、なぜこの評価を行いこの評価を行わないかといった判断をデザインレビューに残していくことが可能です。

良品解析の種類と位置付け

良品解析の種類と位置付け

【部品選定時に必要となる環境要因】

- 部品メーカー要因の場合

- 製造中止、仕様変更、製造工場変更、プロセス変更、在庫調整、生産数量制限 など

- システムメーカー要因の場合

- 新規採用、仕様変更、品質問題によるメーカー変更、低コスト化変更、入手メーカーの複数化、入手困難による市場品・流通在庫品利用 など

上記の要因などにより部品選定の必要が生じた際に、選定基準の一助となる、最適な良品解析をご提案いたします。

【対象部品や実施目的から、最適な解析方法、解析項目をご提案いたします】

- 解析の全体像を把握しながら、漏れ・無駄なく評価を実施

- 新規採用、製造者変更、工場変更、工場追加、工程変更、材料変更など、様々な目的により、行うべき適切な解析内容が異なってきます。また解析を行いたい対象部品(IC/LSI、パワーデバイス、ディスクリート部品など)によっても適切な内容が異なってきますので、目的や対象部品についての詳細な聞き取りをチェックリストに展開し、適切な評価内容・項目をご提案いたします。

- チェックリストによる記録の保持と活用

- 上記の事前検討を抜け漏れなく適切に行うことで、トータルとしてのコスト削減、時間短縮を図り、デザインレビューに残していくことが可能です。後々になって課題が発生した際にも、記録されたチェックリストから行った評価・行っていない評価などの情報を確認できるため、次に行うべきアクションの検討を迅速に行えます。

対象部品と目的ごとの解析方法(代表例)

解析項目のチェックリスト(対象部品、目的ごとに準備)

提案事例;パワーデバイスの組み立て工場変更

事例

半導体チップに変更はなく、組立工場を変更する工程変更通知を受け取った。信頼性試験は、メーカーにて実施し、問題ないとの報告を受けている。

品質確認

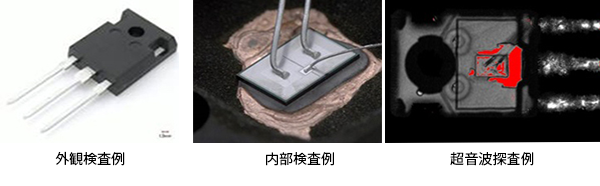

組み立てに関わるダイシング、ボンディング、ダイマウント、ワイヤーなどの構造を確認した。並行して、簡易信頼性試験として温度サイクル試験とストレスにより電気的特性に影響が出ていないかを確認し、ユーザーの使用可否判断に繋がる見解を提示した。

オプション

超音波探査、リフロー、熱抵抗、反り、ワイヤー強度試験、簡易信頼性評価 など

評価実施例

| 評価 | 項目 | 最小必要数 |

|---|---|---|

| 良品解析 | 外観検査 | 2個 |

| X線検査 | 2個 | |

| 開封・内部検査 | 2個 | |

| チップ表面検査 | 1個 | |

| パッケージ断面検査 | 1個 | |

| 信頼性試験 | 簡易温度サイクル試験(200サイクル) | 10個 |

| 電気的特性 | DC特性 | 10個 |

| 報告書 | 3個 | |

| (作業期間) | 4週間 | |

解析事例

- 解析(故障/良品)・観察・分析のお問い合わせ先

- WEBからのお問い合わせ:お問い合わせフォームはこちら

電話:03-5920-2366