- Home

- サービス一覧

- 解析(故障/良品)・観察・分析

- 故障解析

解析(故障/良品)・観察・分析

故障解析: 電子部品から電気部品・接点の故障まで広範囲の故障解析を実施

故障解析

市場や実装工程で生じた部品の故障状況を把握し、電気特性の測定や様々な観察・解析をする事により故障原因の究明を行うのが[故障解析]です。故障を発生させている製造ロットを特定し、問題の広がりを最低限に抑え、製造または使用上の改善を導く事で、製品の品質と製造者の信頼性を確保する事を目的としています。LSI・パワーデバイス・抵抗・コンデンサ(積層セラミックコンデンサ;MLCCなど)・LED・スイッチ・コネクタ・プリント回路基板等電子部品から電気部品・接点の故障まで広範囲の故障解析を実施しています。

故障解析調査

故障原因を追究するために、客観的評価解析の豊富な実績に基づきさまざまな調査をいたします。下記に故障解析手順フローの一例を示します。具体的な故障解析手法は、実際に解析作業を行う前の発生状況を十分に調査し、故障内容を的確に把握したうえで、電気的特性検査および、多くの解析技術(化学的な検査など)を用いて故障のメカニズムを推定していきます。

故障解析の作業手順フロー図

故障解析の定義:JIS(日本産業規格) Z 8115:2000 ディペンダビリティ(信頼性)用語 AN1

故障メカニズム、故障原因および故障が引き起こす結果を識別し、解析するために行う、故障したアイテムの論理的、かつ、体系的な調査検討。

備考:故障解析には、是正処置を決定するための活動も含まれる。

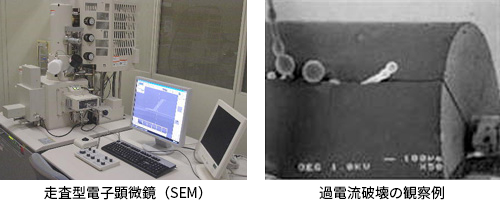

非破壊検査

故障解析の非破壊検査は故障原因究明に向け、外観検査、電気的特性検査、X線の検査、超音波探査(SAT)など最適な解析を実施します。破断面、変色、イオンマイグレーションには走査型電子顕微鏡(SEM)を、剥離、クラックには超音波顕微鏡(SAT)を用います。元素分析が必要で採取試料が多い場合は原子吸光法、微小で異常物質の採取が難しい試料は電子線マイクロアナライザ(EPMA)やエネルギー分散型X線分析(EDX)を用いるなど様々な装置を用いて解析を行います。また、JTAGシステムにより基板とLSIとの接続不良端子および短絡端子を非破壊で特定することが可能です。

外観検査

内蔵ハンダ吹き出し例

外部の目視観察は品質トラブル発生時の解析に有益な情報がある場合があります。良品と故障品の相違をよく観察し、光学顕微鏡(OM)などを用いてさまざまな方向から照度角度を調節し、細部まで観察します。ボイド・ピンホール、パッケージクラック、機械的損傷、外部端子間に発生する導電性の異物付着、汚染、リードの変色、イオンマイグレーション、リードの応力腐食割れなどが確認された場合は、超音波探査(SAT),走査型電子顕微鏡(SEM)や電子線マイクロアナライザ(EPMA)などで詳細に解析します。

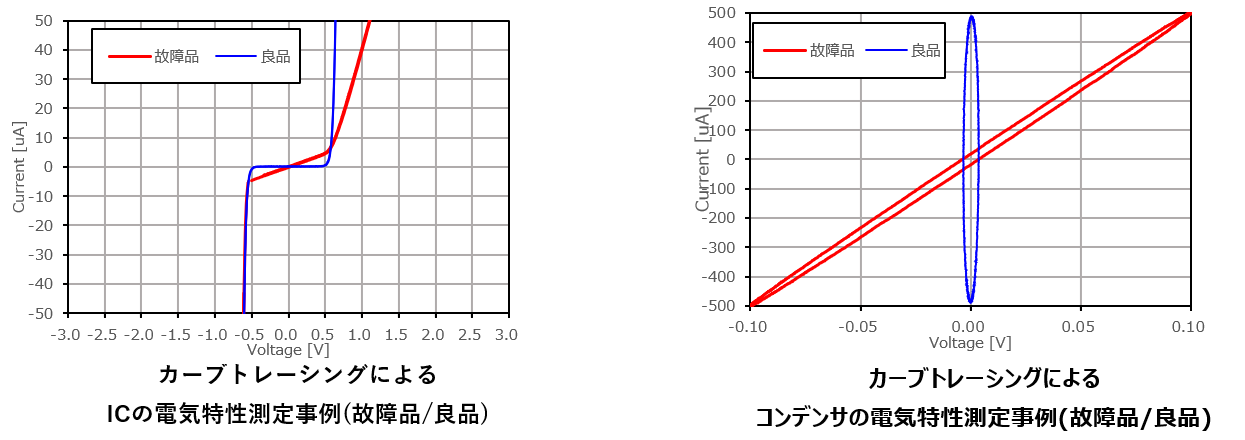

電気的特性検査

故障サンプルは二次的破壊を誘発する恐れがあるので、通常はカーブトレーシングにより故障モードを判定します。必要に応じて設計評価用または解析用のテストプログラムを用いたLSIテスティングによる電気的主要パラメータ測定(DCパラメトリック特性)・機能試験(ACパラメトリック特性)、マージン試験(シュムー・プロット)、温度特性評価、又はその他の電子計測機器による特性評価をご提案いたします。

本検査は、複数特性の比較・検証を容易に行えます。検査結果および実施の他検査の結果、顧客情報(故障発生状況)より故障モードを推定し、故障要素検出に向けた解析方法をご提案いたします。

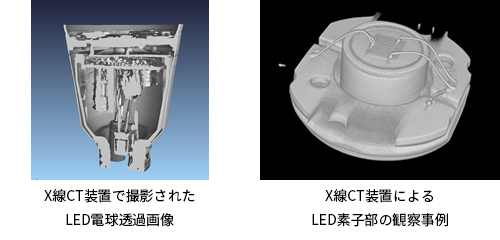

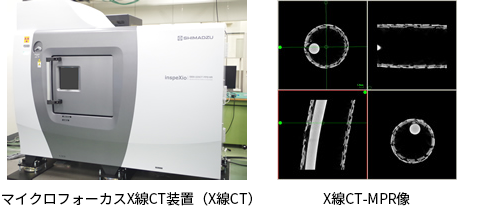

X線検査(透過像およびコンピュータトモグラフィ解析)

パッケージを分解せずに、マイクロフォーカスX線CT装置(X線CT)やマイクロフォーカス透過X線(透過X線)でデバイス内部の組立構造(ワイヤボンドの状態、チップとダイパッド間の銀ペーストの濡れ性、モールド樹脂のボイドの有無など)を検査します。

- X線透視解析例

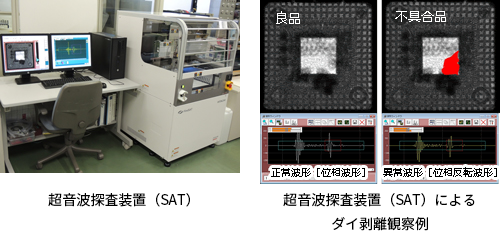

超音波探査

超音波顕微鏡(SAT)検査観察例

[赤色部で剥離]

超音波顕微鏡(SAT)にて、パッケージ内部の接合状態を観察し、剥離やクラックなどを確認します。剥離の有無については解析画像、反射波形、リファレンスサンプルの比較などで総合的に判断します。内部クラックは超音波顕微鏡(SAT)解析だけでなく断面研磨を必要とする場合もあります。

- 単一材料および張り合わせ界面(シリコン,セラミックス,メタル)

- パッケージ構成材料の界面(ボイド,クラック,剥離)

- 電子部品・材料の評価(IC,チップ部品,基板)

- 材料表面の凹凸状態の評価

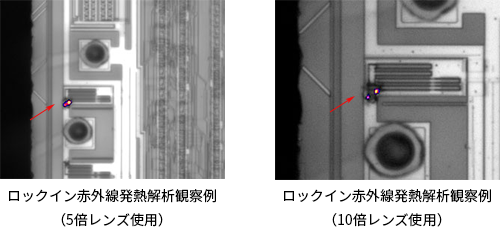

ロックイン赤外線発熱解析

発熱解析像

(実装基板の解析事例)

ロックイン赤外線発熱解析装置(LIT)にて、ユニット内の故障部位特定や開封前の部品の故障箇所特定が可能です。微細化、積層化した電子部品やユニット等のショート、リーク等を伴う発熱箇所を特定し、3次元IC、プリント基板(PCB)、ユニットの設計・開発から市場故障までの原因究明解析を行います。

破壊検査

非破壊検査の情報から、以下の解析を選択実施し故障の原因を確定します。開封・内部検査によるチップ表面観察、機械的プロービング、発熱解析、発光解析、界層解析、断面構造解析、観察・組成分析(元素分析)等の解析を行います。

開封・内部検査

光学顕微鏡(OM)による

内部検査観察例

パッケージ開封作業について、樹脂開封後に機能特性を保持した状態での開封(開缶)をいたします。当社ではパッケージ構造を把握(X線検査等を併用)したパッケージ開封、樹脂開封作業が可能です。パッケージ開封時、内部のチップやワイヤーを傷めずに開封できます。光学顕微鏡、走査型電子顕微鏡(SEM)などを用いて詳細に内部検査を行います。

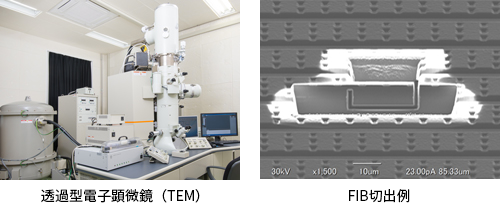

断面構造検査

FIB断面検査観察例

断面構造解析は、劈開、機械的研磨、集束イオンビーム(FIB; Focused Ion Beam)装置により対象断面部位を露出させ、積層構造の不具合や異物混入工程の特定、コンタクトホールの異常等を観察する方法です。

発熱解析

故障モードが電流リーク不良やショート不良の場合、電源バイアスを与えると、故障部位に異常電流が流れジュール熱による物理現象(発熱現象)が発生します。発熱解析は、これらの発熱箇所すなわち、異常箇所を特定する故障解析手法で、ロックイン赤外線発熱解析装置を用いて解析を行います。

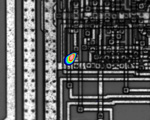

発光解析

発光解析検査観察例

電流リークに伴って発生する極微弱な光を検出し、その位置と強度を二次元的な像として捉えることでリーク不良箇所を特定する技術です。光の検出には、フォトンカウンティング(光子数計測)が可能な高感度検出器が使用され、発光像とパターン像(光学反射像)を合成させることによりチップ上の発光位置を特定します。絶縁膜中では高電界下でのマイクロプラズマ生成に起因した発光で、ゲート絶縁膜のリーク不良やメタル配線間のマイクロショートなどの際の発光が確認できます。

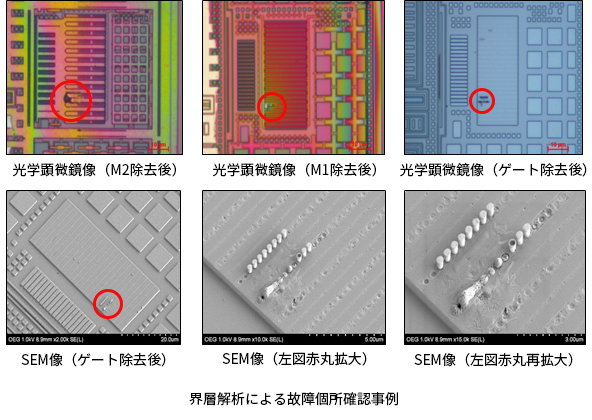

界層解析/エッチバック解析(Etch-Back)

メカニカルエッチング+ドライ & ウェットエッチング併用法により積層膜の配線材料に依存せず、順次除去観察を行う解析手法です。微細、多層構造デバイスの広範囲の界層解析が対応可能です。

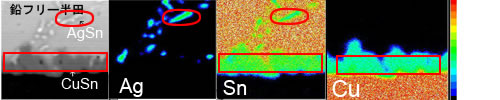

元素分析

電子線マイクロアナライザ(EPMA)やエネルギー分散型X線分析(EDX)、イオンクロマトグラフ(IC)、誘導結合プラズマ発光分光分析(ICP-AES)、原子吸光分析(AA/FAA)、誘導結合プラズマ質量分析(ICP-MS)等の元素分析手法で解析します。

電子線マイクロアナライザ(EPMA)による元素分析観察例

故障メカニズムを推定

非破壊検査、破壊検査の種々の故障解析手法で検出された情報、また故障を検証するためのシミュレーションやOKIエンジニアリングが過去に実施した故障解析のデータベースから解析事例を活用し、故障メカニズムを客観的に推定します。

故障解析調査に使用する機器と解析事例

ご依頼の流れ

1:お問い合わせ

お問い合わせフォームから、ご依頼内容、サンプル情報、実施希望時期等についてお知らせください。

2:お問い合わせへのご回答とヒアリング・お見積り

OKIエンジニアリングの担当者より、お問い合わせ、ご依頼の詳細をヒアリングさせていただきます。ヒアリング中に解析内容のご確認、解析の可否、その他ご要望等を確認し、お見積りと納期を確認の上、ご連絡いたします。

3:ご依頼の発注と解析サンプルの送付

お客様より、ご依頼の注文書を送付いただきます。注文書受領後に、解析作業を開始します。解析サンプルの送付先は、OKIエンジニアリングの担当者よりご連絡します。

4:解析作業開始

ご依頼の解析を実施します。解析途中での中間報告のご対応も可能です。解析結果により、追加の解析や内容の変更をご提案する場合があります。

5:解析結果のご報告

解析結果を報告書にまとめ、お客様へ送付します。結果についてのご不明点や、ご質問などがあった際は、お気軽にご質問ください。

6:お支払い処理と解析サンプルのご返却

お客様にて報告内容のご確認後に、OKIエンジニアリングより解析サンプルと請求書・受領書・納品書を送付します。お支払い処理のご対応をお願いいたします。

- 解析(故障/良品)・観察・分析のお問い合わせ先

- WEBからのお問い合わせ:お問い合わせフォームはこちら

電話:03-5920-2366