- Home

- サービス一覧

- 解析(故障/良品)・観察・分析

- 全固体電池の信頼性評価

解析(故障/良品)・観察・分析

全固体電池の信頼性評価全固体電池単体の構造調査から基板実装評価まで対応

全固体電池の例

全固体電池とは、不燃性の固体電解質を使用した電池です。従来のリチウムイオン電池は電解液を使用しますが、全固体電池は電解液を使用しないため、高温・真空など過酷な環境下でも安全に電力を供給することができ、今後、産業機器や車載電装機器などで多く使用されることが見込まれています。

OKIエンジニアリングでは、全固体電池の基板実装評価および、全固体電池単体の品質評価と不具合原因特定を実施いたします。

全固体電池の種類

全固体電池は、使用する固体電解質によって硫化物系、酸化物系の2種に分類されます。

- 硫化物系

- 固体電解質に硫黄(S)が含まれている。湿度等、水分とSが反応すると有害な硫化水素(H2S)が発生するため、安全対策が必要になる。車載(EVの駆動用バッテリ)等、主に大型タイプに見られるが、小型タイプも開発されている。

- 酸化物系

- 硫化物系と比較すると、有害物質(硫化水素等)の発生がなく、安全性が高い。モバイル・ウェアラブル等、主に小型タイプの電池が多い。セラミックコンデンサーと構造が類似している。

また、全固体電池の構造により、バルク型、薄膜型の2種に分類されます。

- バルク型

- リチウムイオン電池と構造は類似しているが、固体電解質を使用する点が異なる。粉体を組み合わせ、ある程度高さがあるタイプ。硫化物系と酸化物系の2種がある。

- 薄膜型

- スパッタ法、真空蒸着法等により薄膜で電極を作り、電極上に薄膜電解質を積み上げて積層して作製する。小型タイプ、酸化物系。

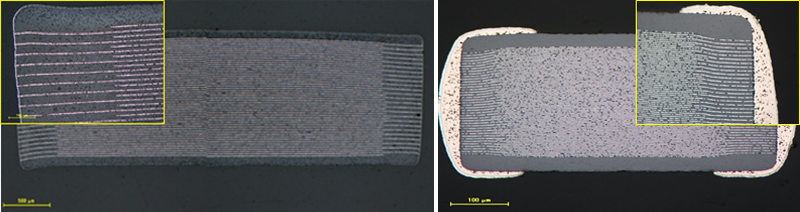

酸化物系全固体電池とセラミックコンデンサーは構造が類似しています。この2つの構造比較例を紹介します。

全固体電池(左)とセラミックコンデンサー(右)の構造比較例

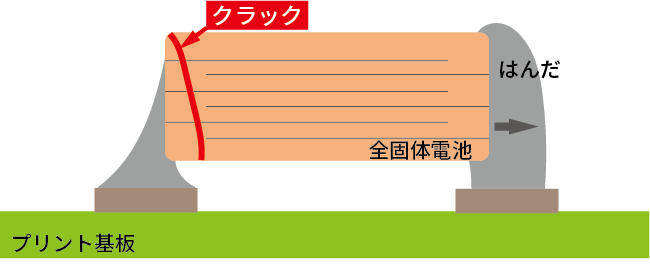

基板実装時・製品組立て時の問題点

基板実装時の問題点

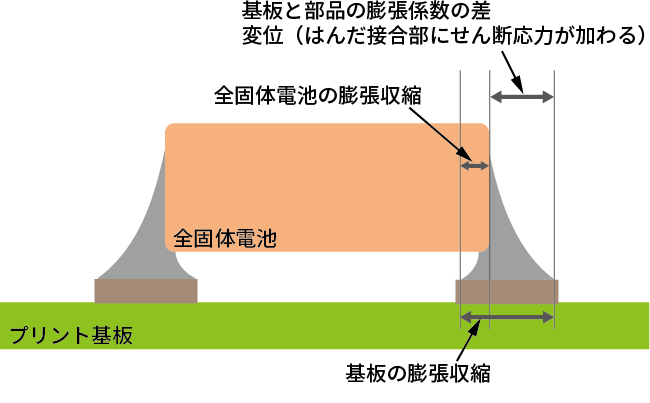

基板実装時(リフロー)の熱的な応力、および基板への実装後の基板のたわみによる機械的な応力により全固体電池本体にクラックが発生する懸念があります。また、全固体電池と基板との膨張係数の差が大きいことから、温度差が大きい環境下の使用では、実装後のはんだ接合部のクラックにも注意が必要となります。

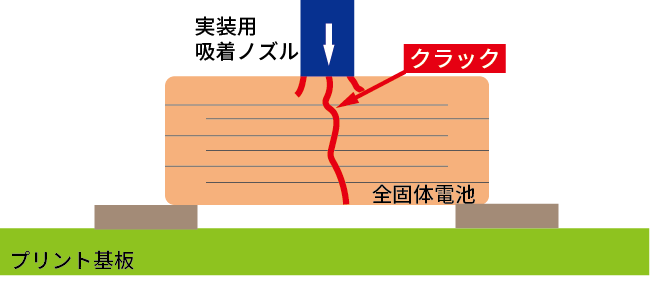

基板実装時の機械的ストレスの例

はんだの盛り量が多い場合、はんだの収縮により本体にクラックが入る場合があります。

実装用の吸着ノズルの支点の不具合によって、本体中央部にストレスが加わりクラックが発生する場合があります。

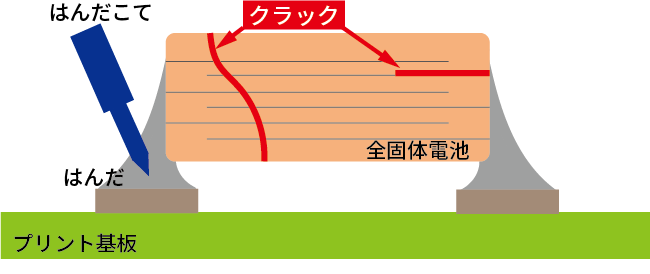

基板実装時の熱的ストレスの例

はんだこて修正の際、本体とはんだこての温度差により、本体内部に熱ひずみが発生しクラックが入ります。

フローはんだディップ前の余熱が不十分で許容限度を超えた熱的ストレスが加わった場合、本体の外部や内部にクラックが入ります。

製品組立て時の問題点

基板分割時の反り、組込時のネジ取付けの基板のたわみにより、全固体電池本体にクラックが発生する懸念があります。また、全固体電池と基板との膨張係数の差が大きいことから、使用環境の温度差が大きい(熱疲労)場合は実装後のはんだ接合部のクラックにも注意が必要となります。

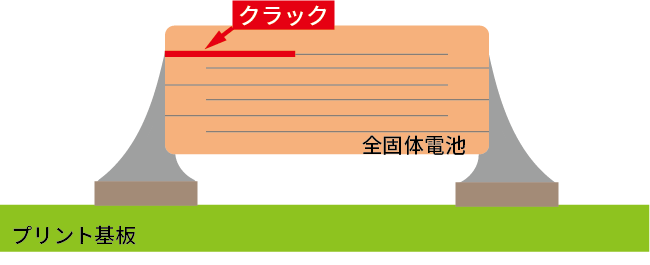

基板実装後の機械的ストレスの例

(全固体電池本体へのストレス)

実装後の基板の分割、機器へのネジなどによる取付の際、落下衝撃等に基板がたわんだ場合、本体にクラックが発生する可能性があります。

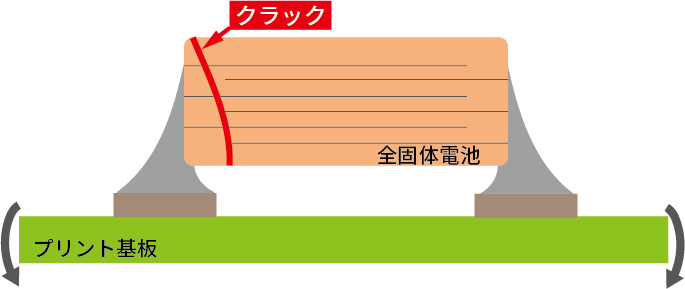

使用環境時の熱疲労ストレスの例

(全固体電池と基板接合部へのストレス)

全固体電池の基板実装評価

- 温湿度関連試験

- 温湿度のサイクルを組み合わせた信頼性試験(加速試験)を実施後に基板実装の劣化状況(内部状態等)の確認

- 基板実装時の影響評価

- 吸湿によるリフロー時の影響による全固体電池本体へのクラック確認

- 基板分割部付近への実装による分割時の影響による全固体電池本体へのクラック確認

- はんだ実装後の評価

- はんだ接合部の熱疲労を模擬した冷熱衝撃試験によるはんだクラックの確認

- はんだ接合強度測定(剪断強度測定)

- 基板実装後の基板の繰り返し曲げ試験、限界曲げ試験(たわみ)による接合部への影響確認

- 落下試験によるはんだ接合部への影響確認

| 試験項目 | 試験内容 | 参照規格(※1) |

|---|---|---|

| 温湿度関連試験 | ・一連耐候性 高温→温湿度サイクル→低温→温湿度サイクル ・高温高湿(定常) ・耐久性 ・加速高温高湿(定常) |

JIS C5101 |

| ・高温負荷 | 個別条件 | |

| ・耐湿負荷 | ||

| ・温度急変 | ||

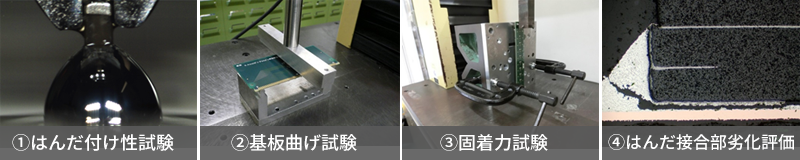

| 実装評価 | ・①はんだ付け性試験 ・はんだ耐熱試験 |

JIS C5101 |

| はんだ接合部(※2) | ・②基板曲げ試験 ・③固着力試験 |

JIS C5101/JIS Z3198 |

| ・④はんだ接合部劣化評価 | JEITA-ET-7407B | |

| ・落下衝撃試験 | メーカー条件 |

基板実装評価の様子

- ※1 参照規格のJIS C5101は、セラミックコンデンサーの試験規格です。

- ※2 はんだ接合部は、基板実装して試験を実施します。

全固体電池単体の品質評価と不具合原因特定

信頼性試験(加速試験)前後の品質評価項目

| 構造調査項目 | 調査内容 | 備考 |

|---|---|---|

| 電気特性検査 | 基板実装を模擬した温度ストレス試験前後の電気特性確認 | 測定項目:充放電測定、容量値、開放電圧値、インピーダンス値、I-V特性 |

| 構造調査 (断面) |

①構成材料・膜厚のばらつきの確認 ②基板実装を模擬した温度ストレス試験前後の内部構造確認 |

内部構造:固体電解質層、活物質層、集電体層、粒子形状、③元素分析・分布 |

市場・信頼性試験(加速試験)で生じた不具合原因を特定

| 故障解析項目 | 解析内容 | 備考 |

|---|---|---|

| 電気特性検査 | 故障モードの確認 | 測定項目:充放電測定、容量値、開放電圧値、インピーダンス値、I-V特性 |

| 外観検査 | パッケージ外観の確認 | 破壊痕跡、欠陥等の有無 |

| 故障部位の絞り込み検査 | ロックイン赤外線発熱解析 | 発熱現象(箇所)の確認 |

| 断面構造調査 | 故障要素の確認 | 破壊痕跡、欠陥等の有無 |

| 構成材料調査 | 構成材料の元素分析 | EPMA分析:定性&面分布 |

信頼性試験(加速試験)前後の品質評価事例

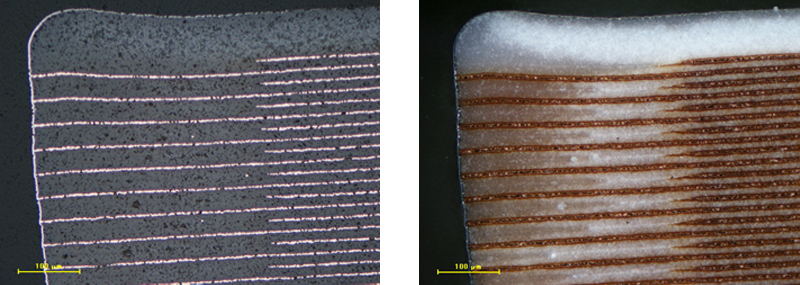

①構成材料・膜厚のばらつきの確認

酸化物系全固体電池の断面構造観察例を紹介します。

全固体電池の断面構造観察例 明視野像(左)と暗視野像(右)

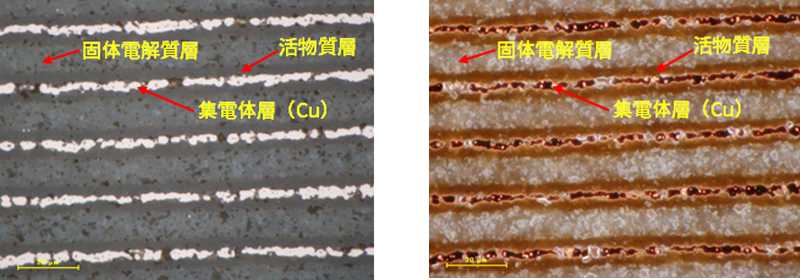

②基板実装を模擬した温度ストレス試験前後の内部構造確認

電子顕微鏡を活用して、酸化物系全固体電池の断面を確認した例を紹介します。

全固体電池の断面観察例 明視野像(左)と暗視野像(右)

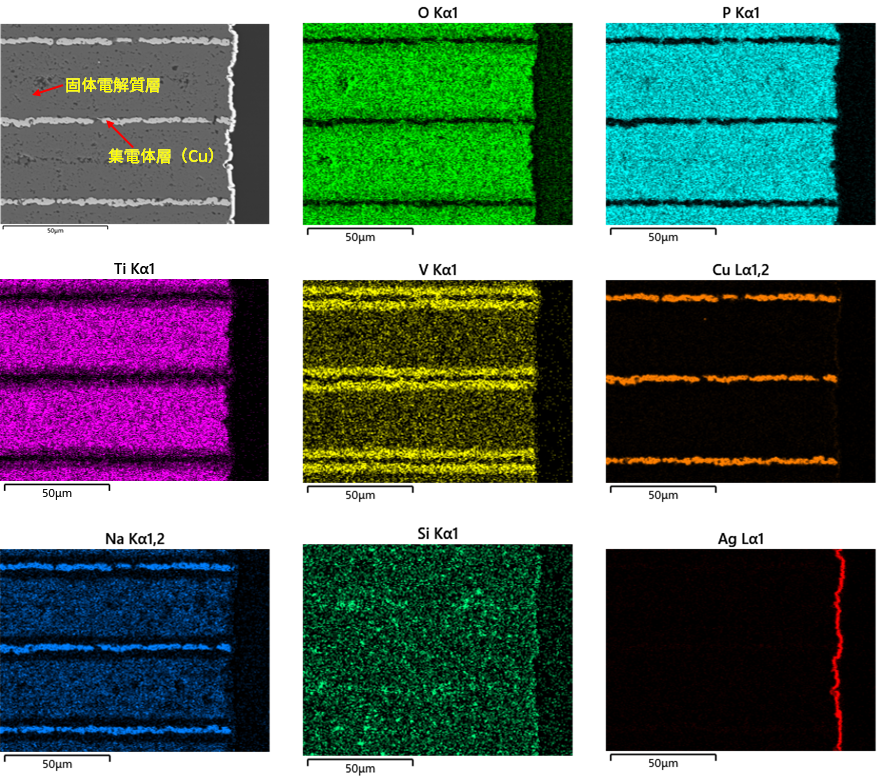

③元素分析・分布

酸化物系全固体電池の元素分析・分布の事例を紹介します。

- 全固体電池の信頼性評価のお問い合わせ先

- WEBからのお問い合わせ:お問い合わせフォームはこちら

電話:03-5920-2366