- Home

- サービス一覧

- 解析(故障/良品)・観察・分析

- マイクロフォーカスX線CT・透過X線解析

解析(故障/良品)・観察・分析

マイクロフォーカスX線CT・透過X線解析: 当社が所有する最新のX線CT装置をはじめとした、各種X線設備による解析事例をご紹介

マイクロフォーカスX線CT・透過X線解析サービス非破壊で電子部品・基板内部を3次元可視化

当社では、マイクロフォーカスX線CT(X線マイクロCT・X線顕微鏡・3次元X線解析)およびマイクロフォーカス透過X線解析サービスを提供しております。これらは、電子部品や回路基板の内部構造や欠陥を物理的に破壊することなく高精度に検出できる最先端の非破壊検査技術です。故障解析や構造解析だけでなく、近年はリバースエンジニアリングの分野でも活用例が増えています。

解析原理と特徴

透過X線解析

透過X線解析では、X線を照射することで部品内部の構造や異常部位が、密度や厚みに応じてモノクロの濃淡画像として可視化されます。これにより、目視では確認できない内部欠陥や構造の異常を短時間で非破壊検出することが可能です。ただし、2次元画像のため、内部構造物が重なり合うと像が複雑になり、解析対象外の部位の影が重なる場合があります。

X線CT解析

X線CT解析では、検査対象を回転させながらX線を照射・撮影し、得られた断面画像データをもとに内部構造を3次元的に再構築します。これにより、従来の2次元画像では確認しづらい内部欠陥や異常部位も、任意断面や立体表示でわかりやすく可視化可能です。さらに、詳細な寸法測定や体積測定による精密な評価も行えます。

X線解析の活用シーン

故障解析

ロックイン赤外線発熱解析や超音波探傷検査、電気的特性検査など他の非破壊検査手法と組み合わせることで、故障要素の早期発見と調査プロセスの短縮、故障要素消失リスクの低減に大きく貢献します。

構造解析・リバースエンジニアリング

透過X線やX線CTを用いることで、部品内部の複雑な構造を非破壊で可視化でき、寸法測定(参考値)も行えます。具体例として、IC内部のインナーリードやワイヤー、ダイボンド剤やはんだボールなどの状態も詳細に観察できます。取得した画像データは、三次元モデル化やリバースエンジニアリングにも活用可能です。

X線CTを利用した解析事例

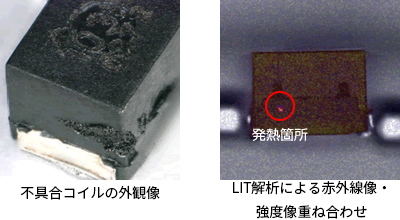

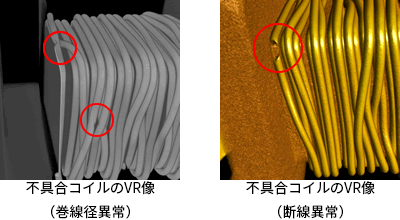

不具合コイルのX線CT解析事例(故障解析)

高抵抗状態の不具合コイルに対して、ロックイン赤外線発熱解析(LIT)、ならびにX線CT解析を実施しました。X線CTの結果、コイルの巻線の一部に巻線径の異常(径の減少)、並びにロックイン赤外線発熱解析で検出された発熱箇所で断線異常が観察されました。

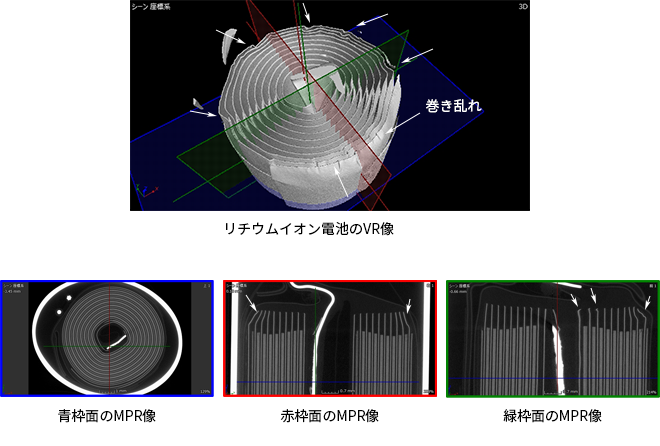

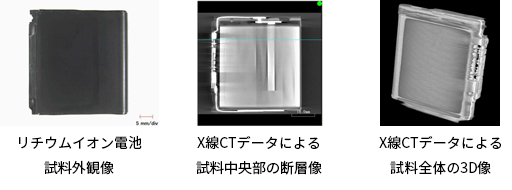

リチウムイオン電池のX線CT観察事例(故障解析)

リチウムイオン電池に対してX線CT解析を実施しました。観察の結果、電極板の変形(巻きの乱れ)が観察されました。変形の状況によっては、実使用環境下において信頼性に影響を及ぼす可能性が懸念されます。

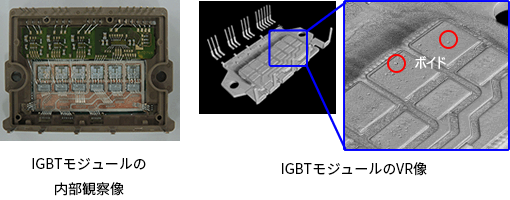

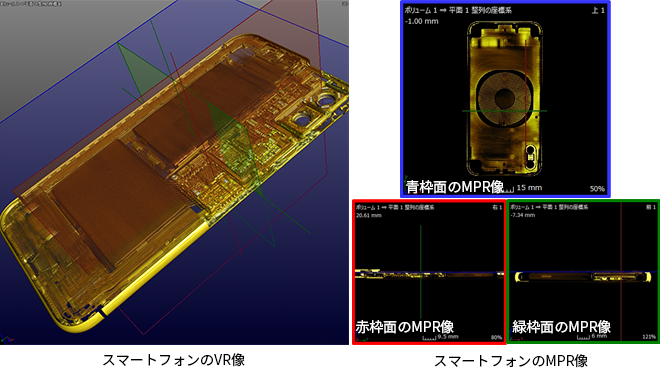

IGBTモジュールのX線CT観察事例(構造解析)

IGBTモジュールに対してX線CT解析を実施しました。観察の結果、チップ下のダイボンド材にボイドが観察されました。ボイドの発生状況によっては密着性・放熱性などに影響を与える可能性が懸念されます。

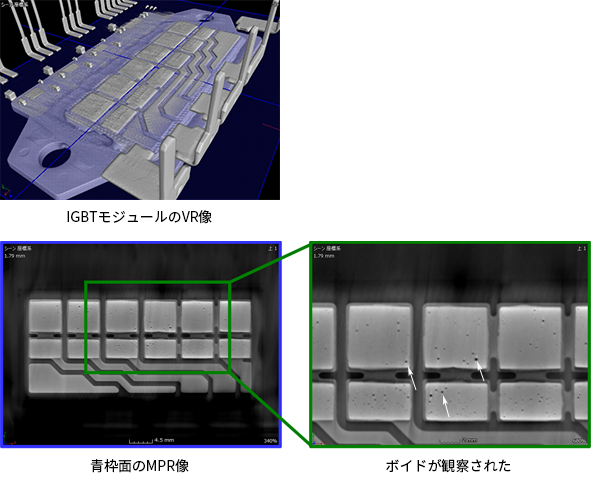

スマートフォンのX線CT観察事例(構造解析)

先端スマートフォンに対して、X線CT解析を実施しました。以下の画像は、取得したデータを立体的に構成したVR像と任意の箇所を選択・スライスしたMPR像であり、試料内部にワイヤレス給電用のインダクタ構造が確認されます。VR像とMPR像を併用することにより、任意構造の3次元的な位置関係、ならびに構造の平面情報を同時に把握することが可能です。

スマートフォンの立体像(3D)をこちらでご覧いただけます。

- MPR像とは(multi-planar reconstruction image)…任意多断面断層像と呼ばれており、任意箇所の平面で切り出した画像

- VR像とは(Volume Rendering image)…三次元画像再生像と呼ばれており、複数枚の断面画像を、立体的に構成した画像

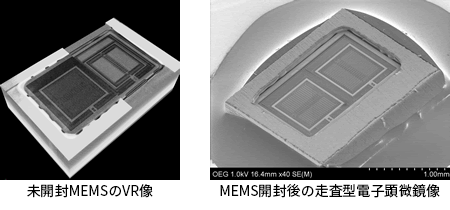

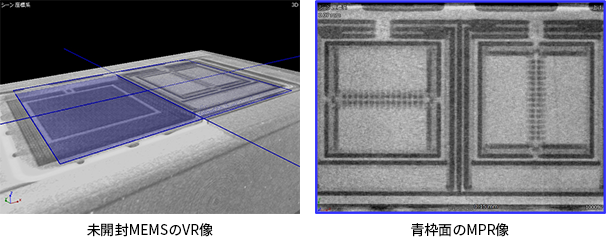

MEMSのX線CT観察事例(構造解析)

MEMS(3次元加速度センサー)に対して、X線CT解析を実施しました(左図)。右上図は、開封によりMEMS構造部を露呈させ、走査型電子顕微鏡により観察を行った像です。両者の比較からわかるように、X線CT観察により、未開封状態においてもMEMS内部の機構部を非破壊状態で詳細に観察可能です。

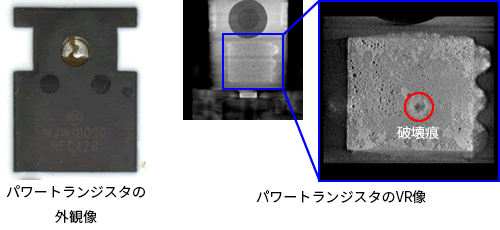

不具合パワートランジスタのX線CT解析事例(故障解析)

短絡モードの不具合が確認されたパワートランジスタを、非破壊状態においてX線CT解析しました。その結果、ダイボンド材に破壊痕が観察されました。

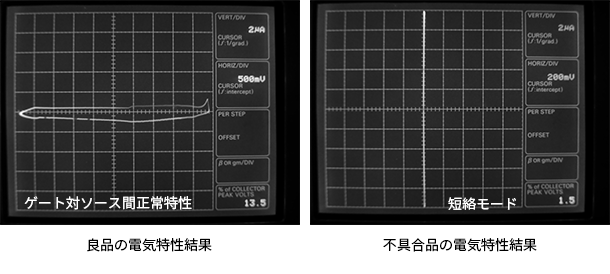

電気的特性検査の結果

[不具合品短絡モード]

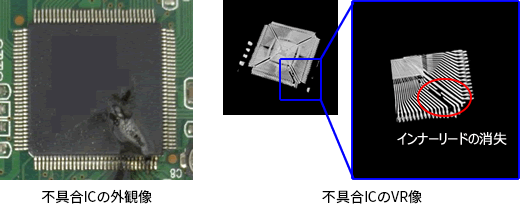

不具合ICのX線CT観察例(故障解析)

パッケージ表面に破壊痕が観察された基板実装ICについて、X線CT観察を行った結果、インナーリードの部分消失が観察されました。

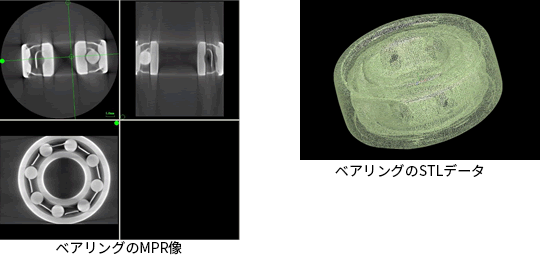

X線CTデータ活用の一例(構造解析)

X線CTで取得したデータをSTLデータ(三次元形状のデータを保存するファイルフォーマット)に変換し、ご提供することが可能です。このSTLデータを用いて、3Dプリンターによる造形物の作成、内部計測(参考値)、リバースエンジニアリングなどにご利用いただけます。

その他にも、高機能解析ソフトウエアを用いて算出したボイド率、寸法、曲率などの各種解析データをご提供できます。

- STL(Stereolithography)…3次元形状を多数の小さな三角形として表現するフォーマット

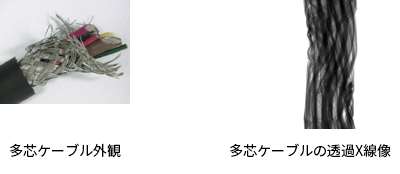

多芯ケーブル断線の観察例

多芯ケーブル断線の観察例です。多芯ケーブルの外観観察では断線が確認できませんが、透過X線による透視観察、さらにX線CT(3D立体像)によりあらゆる角度から断線箇所を確認できます。

多芯ケーブルのX線CT観察像をこちらでご覧いただけます。

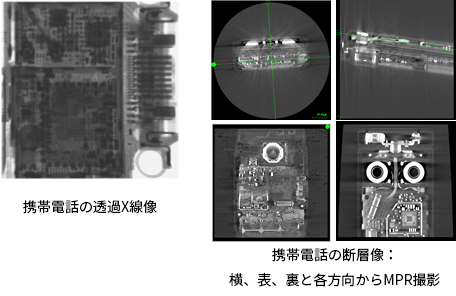

携帯電話のX線CT解析事例

携帯電話のX線CT解析事例です。透過X線による二次元像では隠れた部分の確認が困難ですが、X線CT解析によるVR像、MPR像だと容易に解析できます。

携帯電話のVR像をこちらでご覧いただけます。

携帯電話のMPU拡大のVR像をこちらでご覧いただけます。

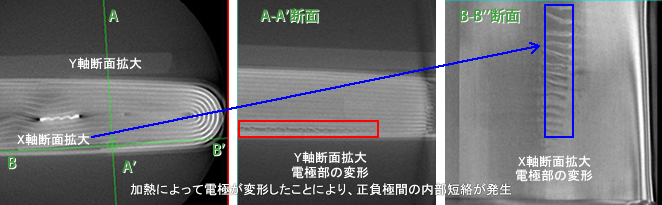

携帯電話用リチウムイオン電池のX線CT観察例(故障解析)

携帯電話用リチウムイオン電池のX線CT観察例です。X線CT観察により、加熱によって電極が変形し、正負極間の内部短絡が発生していることが観察できます。

携帯電話用リチウムイオン電池のX線CT観察例

透過X線を活用した解析事例

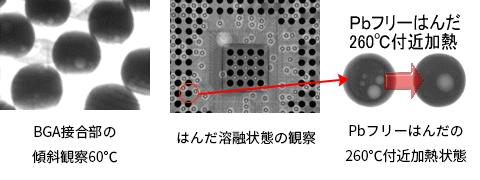

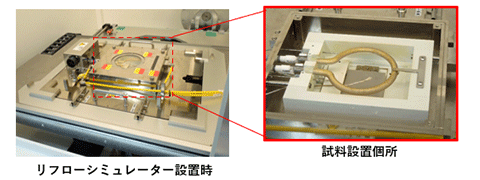

BGA接合部の解析事例

BGA接合部のはんだ溶融状態の観察事例です。X線透視によりはんだの挙動をリアルタイムで観察しました。デバイス加熱ユニットによる加熱状態の動的観察が可能です。

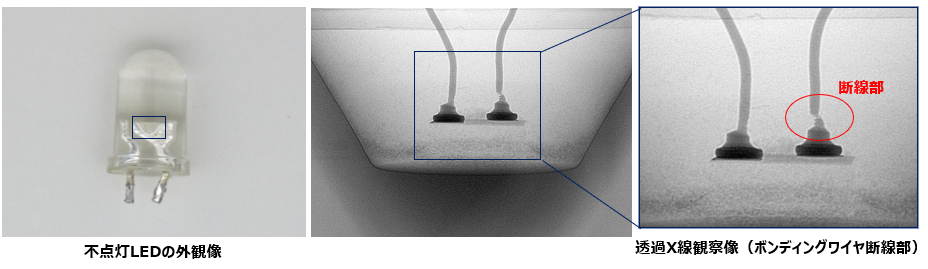

LED素子ボンディングワイヤの透過観察例(故障解析)

不点灯のLED素子に対して、透過X線観察を実施しました。観察の結果、ボンディングワイヤに断線が確認されました。

- 解析(故障/良品)・観察・分析のお問い合わせ先

- WEBからのお問い合わせ:お問い合わせフォームはこちら

電話:03-5920-2366