- Home

- サービス一覧

- 解析(故障/良品)・観察・分析

- 超音波探傷検査

解析(故障/良品)・観察・分析

超音波探傷検査: 非破壊で半導体パッケージ、セラミック、金属、樹脂部品などの内部ボイド、クラック、剥離などの欠陥を検出することが可能

超音波探傷検査(SAT)

超音波探傷検査とは

超音波探傷検査は、非破壊でさまざまな材料や部品内部の微小な剥離(隙間)、ボイド、クラックなどの欠陥を高精度に検出する検査手法です。当社では、半導体パッケージ、セラミック、金属、樹脂部品など、多様な素材に対応した検査が可能です。

- 超音波探傷検査の特長

- 非破壊検査のため、試料を傷つけずに内部欠陥を検出可能

- X線検査では発見が困難な微細な亀裂や剥離も高感度で検出

- 5MHzから200MHzの多様な周波数帯のプローブにより、半導体パッケージ、セラミック、金属、樹脂などさまざまな試料に対応

- 超音波探傷検査のデメリット

- 試料を水中に漬けて試験を実施するため、水が影響する素材や部品には注意が必要

- 複雑な形状や厚みのある試料では、検査が困難

- 表面が粗い試料や音波が通りにくい素材では、検出精度が低下

- 超音波探傷検査の利用例

- ICの実装評価:リフロー条件による加熱ストレス前後で、パッケージ内部の剥離発生有無を確認

- ICの故障解析:オープン不良などの故障原因を調査

- 密着性評価:2種類材料間(チップと樹脂、金属間など)の密着状態(剥離、ボイド等)を高精度に評価

- ※ SAT:Scanning Acoustic Tomography

超音波探傷検査による欠陥検出の原理

周波数が20KHz以上の人間の耳には聞こえない音を超音波と呼びます。

超音波探傷検査は、この超音波を用いて、非破壊で試料の内部を検査します。超音波発振器と受信器を組み合わせたプローブを用いて、試料に超音波を照射し、試料から返ってくる反射波を観測します。試料全体(観察箇所)に対して、プローブを走査させ、反射波から内部構造を画像化します。超音波は、物質内部の異なる材質の境界面や空隙で反射する性質を持っており、この反射波を解析することで、内部の剥離やボイド、クラックなどを検出することが可能です。

超音波による欠陥検出の原理

図1.超音波測定の原理

超音波測定の原理を図1に示します。プローブ内の圧電素子が、パルス電圧の印加により振動します。この振動により発生した超音波を水中で試験体にあてると、弾性波として内部を伝播します。内部でボイド、クラックや異物が存在すると音響インピーダンスの変化がおきるため、反射・屈折といった挙動を示します。図1のICパッケージの場合、チップとモールド樹脂界面、樹脂中のボイド、チップクラックなどが反射・屈折の原因となります。この音響インピーダンスZ(1)式のように密度と音速の積であらわされ、

Z=ρ・C ・・・ (1)

ρ:試験体の密度、C:試験体の音速

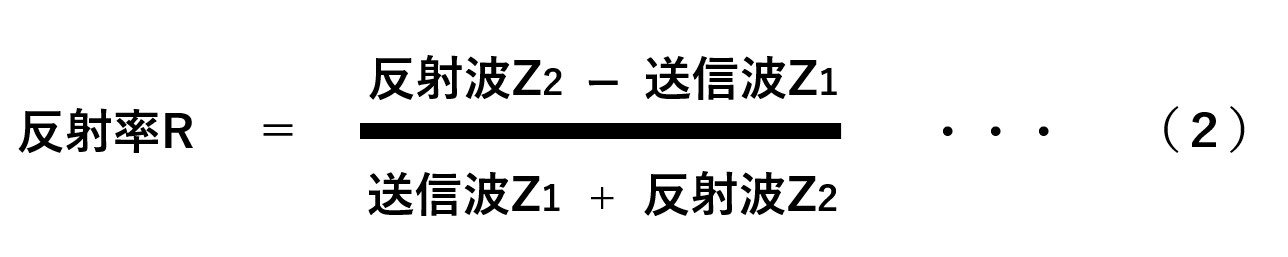

さらに反射率Rの関係は、音響インピーダンスを使って(2)式で求められます。

反射率は接している2つの材質の組み合わせにより異なり、状態の差が反射エコー強度の差としてあらわれます。特に密度が桁外れに小さい空気の場合、反射率はほぼ100%となるため、これが空隙を精度よく検出する大きな要因となっています。一般的に、探触子からは0.1~10ms間隔で断続的なパルス波が発せられており、その発振と発振の間で、試験体内部からの反射音を受信して欠陥を検出します。

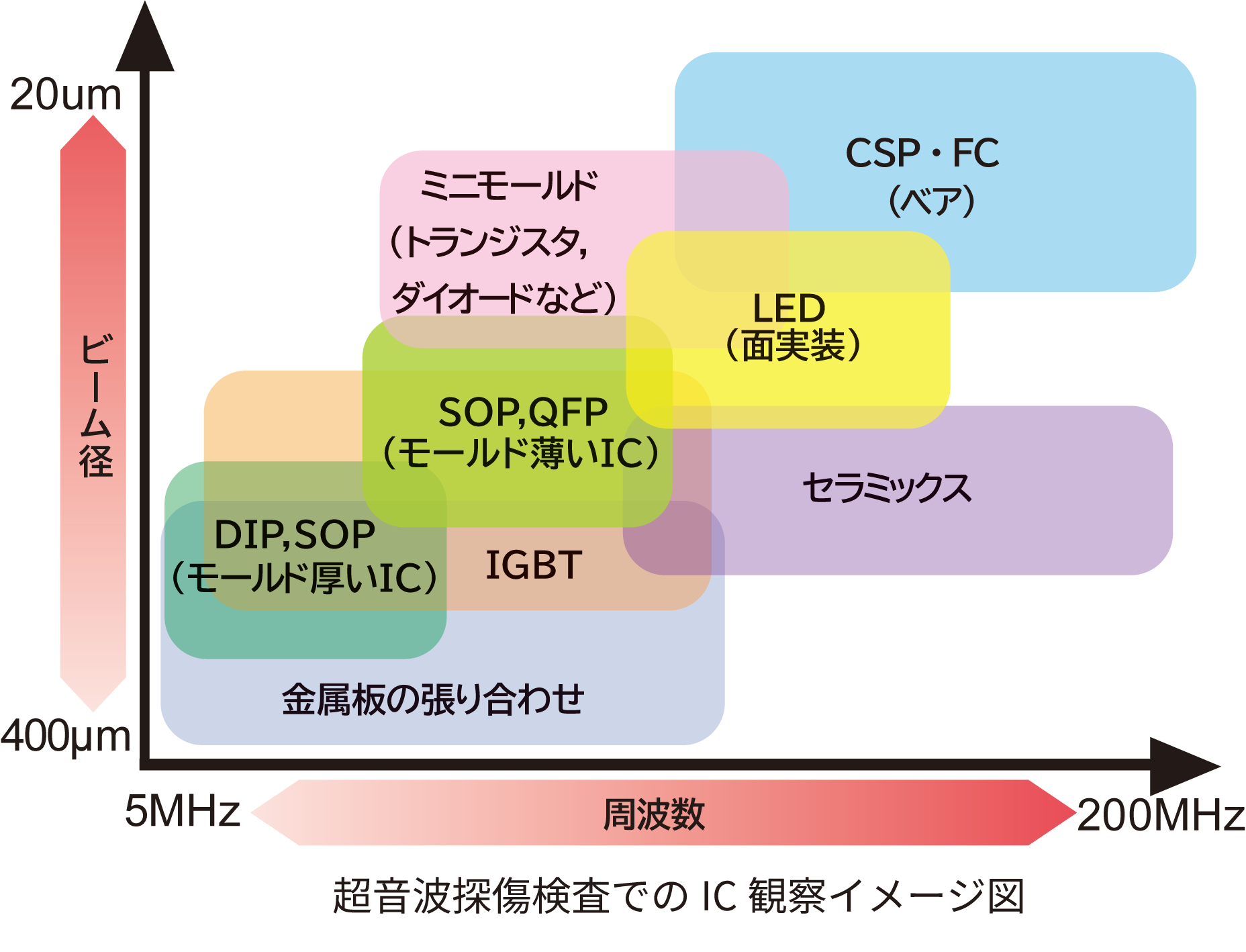

超音波探傷検査でのIC観察イメージ図

図2.超音波探傷検査によるIC観察のイメージ

超音波探傷検査測定対象

5MHzから200MHzまでの幅広い周波数帯のプローブを取り揃えておりますので、さまざまな試料の測定が可能です。

図3.超音波探傷検査測定対象

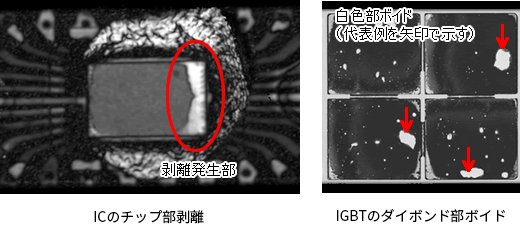

半導体パッケージ内部のボイド解析事例

半導体パッケージのモールド樹脂中にボイドが発生していた事例をご紹介します。このようなボイドは、非破壊のX線観察では確認が困難ですが、超音波探傷検査による観測で容易に観察することが可能です。また断面観察を実施することにより、ボイドの大きさや位置を正確に確認することができます。

超音波探傷検査の観察事例1

異常部にボイド、異物、クラックがあると推測される

図4.超音波探傷検査によるパッケージ内部の観察

透過X線の観察事例

透過X線では異常が確認できない

図5.透過X線によるパッケージ内部の観察

パッケージ断面の観察事例

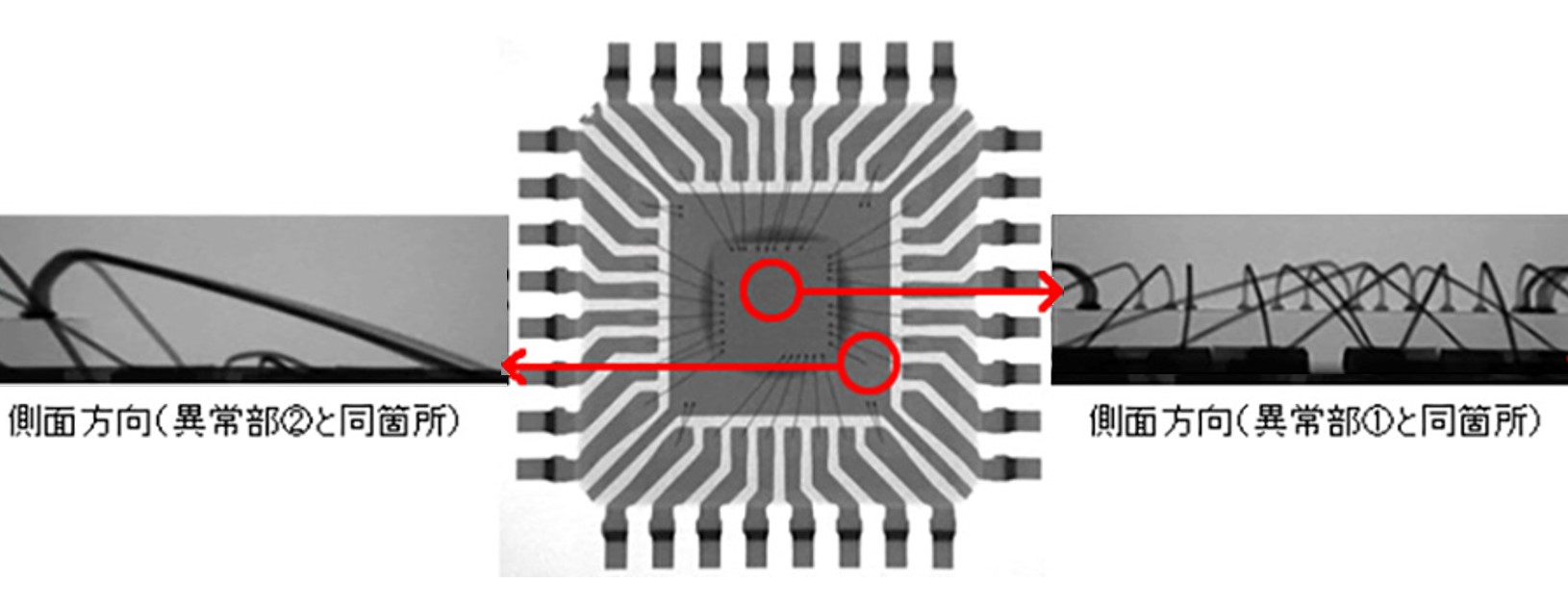

超音波探傷検査で確認された異常部①、②について断面観察を実施した結果、モールド樹脂中にボイドが確認された。

図6.光学顕微鏡によるパッケージ断面の観察

超音波探傷検査の観察事例2

図7.超音波探傷検査によるパッケージ内部の観察

- 解析(故障/良品)・観察・分析のお問い合わせ先

- WEBからのお問い合わせ:お問い合わせフォームはこちら

電話:03-5920-2366