- Home

- サービス一覧

- 解析(故障/良品)・観察・分析

- 電子部品の真贋判定

解析(故障/良品)・観察・分析

電子部品の真贋判定: 新規採用部品・流通在庫部品の検査

電子部品の真贋判定新規採用部品・流通在庫部品の検査

LSI・パワーデバイス・抵抗・コンデンサ(積層セラミックコンデンサ;MLCCなど)・LED等、電子部品の新規採用や在庫品の採用にあたり、電気的測定、保管状態の確認、市場流通品の模造品識別など、電子部品の真贋判定を実施いたします。異常が見受けられた場合は、さらに詳細な構造解析も可能です。

電子部品の真贋判定の流れ

真贋判定の概要

各項目(非破壊検査・破壊検査)において、調査対象品と正規品を比較調査し、差異の有無を確認します。合否判定だけでなく、将来起こりうる不具合の推定から抜本的な対策までアドバイスいたします。

MIL-STD-883Dに基づく検査項目を実施し、製造プロセスによる不具合の有無を診断いたします。

- 真贋判定:模倣品であるか否かの確認

正規品との比較。正規品がなければ当社のデータベースと比較、内部検査チップのロゴで判断する。

- 電気的特性評価:半導体のスペックと機能が動作するか(機能試験)

デバイスのデータシートからテストパターンとテストプログラムを作成し、詳細な電気的特性測定を実施する。

- 信頼性試験:市場での動作を保証できるかどうか寿命確認(品質確認)

高温動作試験、高温高湿試験、温度サイクル試験等の環境試験を実施し、品質を確認する。

電子部品の真贋判定の対象品

- 能動部品

- IC、ダイオード、トランジスタ、水晶発振器、サイリスタ

- 受動部品

- セラミックコンデンサー、アルミ電解コンデンサー、チップ抵抗、金属皮膜チップ抵抗器、コイル

- 接続部品

- スイッチ、コネクター、ケーブル、押ボタン、リレー

真贋判定の事例

外観検査の結果、正規品と模倣品でインデックスマークに差異があることがわかりました。

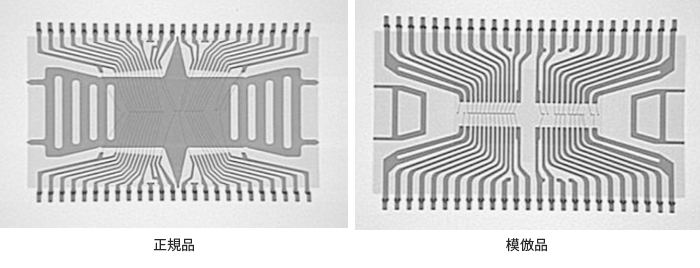

X線検査の結果、正規品と模倣品で内部組み立て構造(フレーム構造)に差異があることがわかりました。

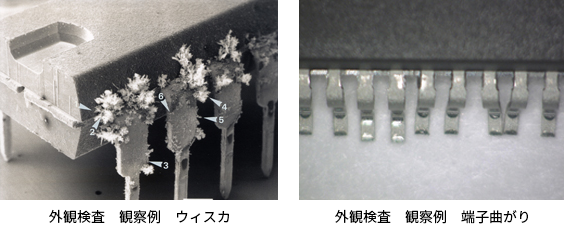

外観検査例

目視および実体顕微鏡を使用した、パッケージおよびリード端子表面の外観検査により、各部のバリ残り、傷、変色等、不具合箇所の検査を実施いたします。また、必要に応じて、各部位の寸法情報を取得し、カタログスペックからの逸脱がないか確認を行います。

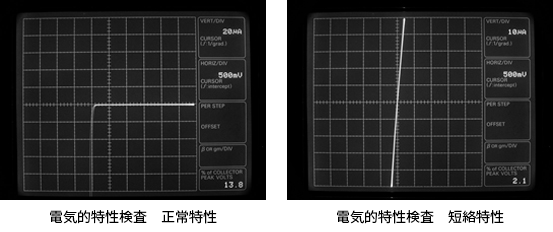

電気的特性検査

基本的な特性異常の有無を確認するため、カタログスペック(Vf、Ir等)に沿った電気的特性情報の取得を行います。異常の確認された素子については、別途故障解析的アプローチへ、シームレスに移行可能です。

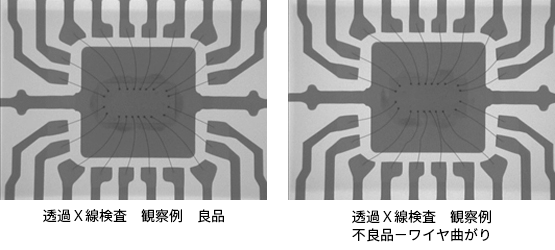

X線検査例

当社では透過X線観察装置とX線CT装置を有しており、目的に応じて適切な観察・検査を可能としております。アセンブリ工程の異常検出に有効な非破壊検査手法です。

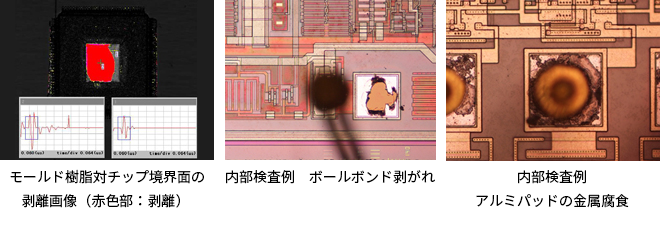

内部検査例

外観からでは取得が不可能な内部情報の取得を目的として、IC表面の樹脂を機械的・化学的に除去した後に、光学顕微鏡および走査型電子顕微鏡(SEM)・(※)超音波探査装置(SAT)を使用して内部組み立て状態やチップ(素子)表面の詳細な観察・検査を実施いたします。ICの封止樹脂は製造メーカー毎に特性の異なる樹脂を使用しているため、当社では各種の樹脂除去手法を準備し、必要に応じて最適な手法を選択可能としております。内部の詳細な観察・検査を実施することで、外観からでは検知が困難なチップ(素子)表面の異常や、アセンブリ組み立ての異常を検知可能としております。

(※)内部検査施前に超音波探査装置(SAT)にてパッケージ内部の接合状態を観察も可能です。

- 電子部品の真贋判定のお問い合わせ先

- WEBからのお問い合わせ:お問い合わせフォームはこちら

電話:03-5920-2366