- Home

- 受託試験サービス

- 信頼性評価試験、環境試験

- 信頼性評価試験

- リフロー試験・耐熱性試験

信頼性評価試験、環境試験

リフロー試験・耐熱性試験: 表面実装型半導体デバイスに対する湿気・リフロー耐性分類の評価試験を受託

リフロー試験・耐熱性試験

当社では、表面実装型半導体デバイス(SMD)に対する「Moisture/Reflow Sensitivity Classification(湿気・リフロー耐性分類)」評価試験を受託しています。最新のIPC/JEDEC J-STD-020規格に基づいた試験に対応しており、お客様の品質向上・出荷判定に寄与します。

当社の受託試験サービスは、試験条件のカスタマイズや評価項目の追加にも柔軟に対応可能です。「IPC/JEDEC J-STD-020」等の規格対応をはじめ、リフロー耐性評価から剥離発生状況確認検査まで、一括対応いたします。また、信頼性試験の前処理(プリコンディショニング)についても対応いたします。

- IPC/JEDEC J-STD-020

(Moisture/Reflow Sensitivity Classification for Nonhermetic Surface Mount Devices) - JEITA ED-4701/301A

『半導体デバイスの環境及び耐久性試験方法(強度試験Ⅰ)』 試験方法301

『はんだ耐熱性試験(SMD)』 - JIS 60068-2-58

『環境試験方法 ―電気・電子― 表面実装部品(SMD)のはんだ付け性、電極の耐はんだ食われ性及びはんだ耐熱性試験方法』

これらの各種規格に準拠した評価試験だけでなくお客様独自の評価条件にも柔軟に対応いたします。

リフロー試験・MSL評価でよくあるご相談(FAQ)

- 依頼前に準備すべき情報(受付時に必要な内容)は何ですか?

型式・パッケージ・数量、希望規格(例:IPC/JEDEC J-STD-020)、希望温度プロファイル/回数、前処理(プリコンディショニング)の要否、追加評価(SAT・断面観察)の要否、試験目的(出荷判定/工程変更評価/信頼性試験前処理 等)をご共有ください。

- 対応規格を教えてください。

主に以下の規格に準拠した試験を取り扱っています。

IPC/JEDEC J-STD-020(Moisture/Reflow Sensitivity Classification)

JEITA ED-4701/301A(はんだ耐熱性試験(SMD))

JIS C 60068-2-58(環境試験方法 ―電気・電子―:SMDのはんだ付け性、耐はんだ食われ性およびはんだ耐熱性試験方法)

また、規格条件をベースにした独自条件での評価にも対応しています。- 規格準拠だけでなく、試験条件(温度プロファイル等)のカスタマイズはできますか?

規格条件を基本としつつ、温度プロファイル、回数、判定観点、追加観察の有無など、目的に合わせて試験条件を調整します。

- 前処理(プリコンディショニング)とは何ですか?信頼性試験前処理として依頼できますか?

信頼性試験やMSL評価では、実装工程を模擬するために、吸湿+リフロー等の前処理(プリコンディショニング)を行うことがあります。AEC-Q規格等で求められる信頼性試験前処理としてのプリコンディショニングにも対応しています。

- 静止型(バッチ式)リフロー装置で評価するメリットは何ですか?

基板を装置内に静置したまま均一に加熱・冷却できるため、少量サンプルでの確実な評価や温度プロファイルの再現性を重視したリフロー耐性評価に適しています。

- SAT(超音波探傷検査)は必須ですか?何が確認できますか?

SATは任意(オプション)です。リフロー前後で観察することで、層間剥離、クラック、空隙(ポップコーン現象)、モールド内部ボイドなどを非破壊で確認できます(測定時は水中浸漬で実施します)。

- SATで異常が見つかった場合、断面観察まで一括で依頼できますか?

断面作成(樹脂包埋・研磨)から光学顕微鏡/SEM観察まで、必要な範囲で実施します。SATで異常箇所を絞り込んだうえで断面観察を行うことで、剥離・クラック等の詳細確認や原因追究に有効です。

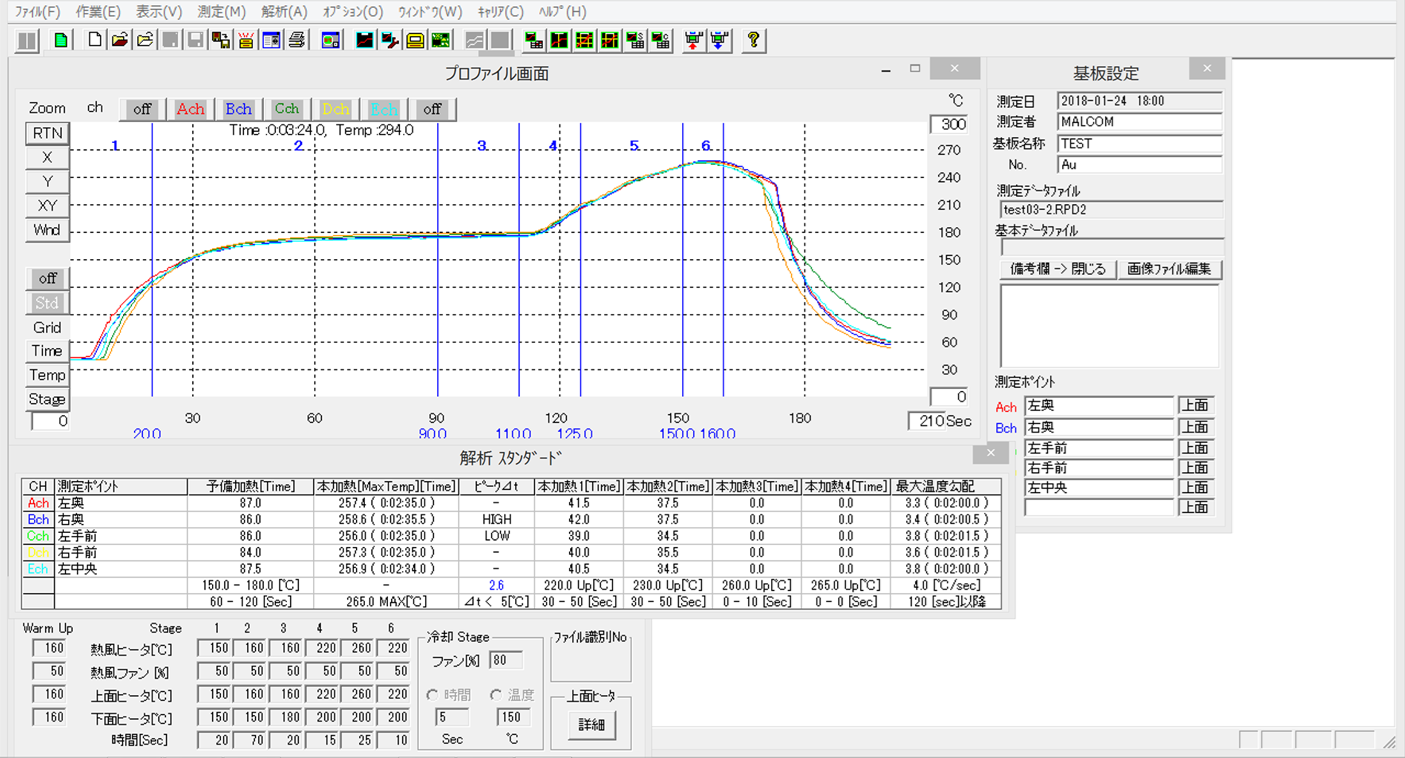

試験装置・温度プロファイル例

装置外観像

リフロープロファイル取得例

| 設備名 | 型名 | 製造者 | 主な仕様 |

|---|---|---|---|

| 静止型 リフロー 装置 |

RDT-250Ⅱ | マルコム | 対象基板寸法:250W×330L(mm)以下 加熱方式: 熱風・遠赤外線輻射併用(上面) 遠赤外線輻射(下面) 最高到達温度400℃ 冷却方式:空気導入による排気ダンパ連動 |

静止型リフロー装置(バッチ式リフロー)とは

この方式は、基板を装置内に静置したまま全体を均一加熱・冷却できるため、少量サンプルの確実な評価、高精度な温度プロファイル再現、特殊条件での信頼性・耐熱性試験に最適です。

追加評価

超音波探傷検査(SAT)

半導体パッケージの接合界面・内部構造の非破壊観察※が可能です。(※測定には水中にサンプルを浸漬させ、実施します。)リフロー前後の観察により、層間剥離やクラック、空隙(ポップコーン現象)、ICモールド部ボイドなどの発生状況を画像解析で明確に確認できます。

断面観察

SAT(超音波探傷検査)で剥離などの異常箇所を検出した後、対象部位に対して断面作成を行い、樹脂包埋・研磨処理を施します。その上で、光学顕微鏡や走査型電子顕微鏡(SEM)による詳細観察を実施し、クラック・剥離などの微細欠陥について高精度な評価と、接合界面の状況分析・原因追究を可能にします。

信頼性試験の前処理(プリコンディショニング)

電子部品の信頼性試験、たとえばAEC-Q規格に準拠した信頼性試験では、耐湿性試験や温度サイクル試験を実施する前に、前処理(プリコンディショニング)を実施することが定義されております。当社所有のリフロー評価装置にて、プリコンディショニング処理が可能です。

【主な前処理対象試験】

AEC-Q100では、以下の信頼性試験を実施する前にプリコンディショニングが必要とされています。

- THB/HAST(高温高湿バイアス試験/超加速寿命試験)

- AC/UHAST/TH(オートクレーブ/バイアスなし超加速寿命試験)

- TC(温度サイクル試験)

- PTC(パワー温度サイクル試験)

- リフロー試験・耐熱性試験のお問い合わせ先

- WEBからのお問い合わせ:お問い合わせフォームはこちら

電話:03-5920-2366