- Home

- 受託試験サービス

- 化学分析(RoHS・REACH・環境)

- 硫黄系アウトガス分析

化学分析(RoHS・REACH・環境)

硫黄系アウトガス分析: 高度な微量分析によりお客様の電子機器・電子部品の障害対策を支援

硫黄系アウトガス分析高度な微量分析によりお客様の電子機器・電子部品の障害対策を支援

電極、配線などに銀を用いる電子回路基板では、しばしば硫黄系ガスによる金属腐食が不具合の要因となります。硫黄系ガスの中でも硫化水素、二酸化硫黄などが、代表的な金属腐食の原因物質であり、特に銀は硫黄系ガスが微量(ppb(v/v)オーダー)でも存在すると、硫化銀を生成し変色(腐食)が発生します。また、硫黄系ガスは使用環境の大気中に存在するだけでなく、電子部品の構成材料や梱包材(緩衝材)などからも発生することがあり、電子機器メーカーは品質確保のため、硫黄系ガスが発生しないことを確認する必要があります。OKIエンジニアリングでは、材料から発生する硫黄系ガスを高感度・高効率に分析する分析法を開発しました。独自開発の検出手法で金属腐食による不具合の原因となる硫黄系ガスを分析し、お客様の電子機器・電子部品開発を支援します。

硫黄系アウトガス分析

- 電子機器部品・材料の腐食部分の元素分析

- 電子機器部品・材料から発生する硫黄系ガスの含有量を高感度(0.1ppm(w/w) オーダー)で効率よく測定し、硫化原因物質の発生源を特定可能

硫化原因の解析事例

基板の腐食が起こり、腐食部分の元素分析を行った結果、硫黄成分による硫化であることが判明しました。試料の状況・腐食の時期等を考察し、その梱包材から硫黄成分が発生していることが疑われました。そこで梱包材から発生する硫黄ガスを分析したところ、硫化カルボニルの発生が認められました。

梱包材からの発生ガスは硫化水素か?

従来、段ボールから発生する硫黄系ガスは硫化水素と二酸化硫黄と言われていましたが、検出された物質は硫化カルボニルでした。硫化水素がごく微量でも発生した場合、腐卵臭が確認できるはずですが、段ボールから腐卵臭が感じられたことはありませんでした。しかし硫化カルボニルであれば、臭気は少ないため、段ボールから臭気が感じられない理由も納得できます。

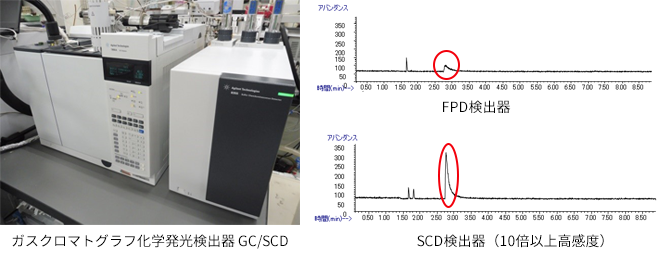

ヘッドスペースガスクロマトグラフFPD・ガスクロマトグラフSCD

ガスクロマトグラフを通常用途外の組み合わせをすることで、硫化の原因物質が高感度に分析可能に

従来、硫化原因物質の有無を分析するためには、純水抽出法で硫酸イオン量を測定していたが、ガス化不可能な硫黄系成分も定量されてしまう懸念がありました。しかし、水中のトリハロメタンなどを高感度に抽出するヘッドスペースサンプラと、硫黄化合物に対して高い選択性をもつ検出器と搭載したガスクロマトグラフFPDを組み合わせることで、適切な分離カラムの選択により、硫化の原因物質、硫化カルボニルや二酸化硫黄などが高感度に分析可能になりました。これにより、電子機器部品・材料から発生する硫黄系ガスの含有量を高感度(0.1ppm(w/w)オーダー)で効率よく測定し、硫化原因物質の発生源を特定することができます。

ガスクロマトグラフSCD導入

ガスクロマトグラフSCDを新規で導入し、従来より使用しているガスクロマトグラフFPDと比較し、10倍以上の高感度分析が可能となりました。

低温濃縮-ヘッドスペースガスクロマトグラフFPD

低温濃縮装置とヘッドスペースガスクロマトグラフFPDを組み合わせ、さらに高感度に分析が可能に

実際の使用環境下の濃度は極低濃度であると推定されます。銀や銅で構成されるLED素子や電子部品は、極微量濃度の硫黄系ガスの存在下でも硫化が進み、腐蝕や絶縁不良などを引き起こす原因となるため、さらに高感度な分析が求められるようになってきました。上記ヘッドスペースガスクロマトグラフFPDに加え、低温濃縮装置を組み合わせることにより、硫化水素、硫化カルボニルなどをサブppbオーダーで高感度分析が可能です。

問題を未然に防ぐサポートソリューション型の分析サービスを展開

OKIエンジニアリングでは製品不具合の原因調査だけでなく、懸念材料の事前評価など、問題を未然に防ぐサポートソリューション型の分析サービスを展開し、お客様の電子機器・電子部品の開発を支援します。

遊離硫黄・単体硫黄(S8)分析

加硫ゴム中には架橋反応に寄与していない未反応の硫黄成分(遊離硫黄)が含まれており、電子部品の腐食に大きく影響することが分かってきました。ゴム材中の硫黄含有量や遊離硫黄成分を把握することは、製品不具合の未然防止や原因究明につながります。

- 硫黄系アウトガス分析に関するお問い合わせ先

- WEBからのお問い合わせ:お問い合わせフォームはこちら

電話:03-5920-2356