- Home

- 受託試験サービス

- ESD試験・TLP測定

- 組立工程のESD対策

ESD試験・TLP測定

組立工程のESD対策: 電子部品組立工程内故障品の解析から静電気放電破壊と推定されたとき、再現実験、工程内ESD調査を実施させていただき、静電気放電破壊防止ソリューションを提案いたします。

組立工程のESD対策

電子部品組立工程内故障品の解析からESD(静電気放電)破壊と推定されたとき、再現実験、工程内ESD調査を実施させていただき、ESD(静電気放電)破壊防止ソリューションを提案いたします。

故障解析を用いたESD(静電気放電)破壊メカニズムの解析

「ESD対策は万全を期しているはずなのに、どうしても不良が無くならない」とか、「他社のLSIに比べて静電破壊による故障発生が多いことを顧客に指摘されて困っている」とか、あるいは「高価なイオナイザを付けたわりには、静電破壊による故障が減っていない」など、組立工程の静電気対策にお悩みの方は多いと思います。OKIエンジニアリングでは、経験豊富なESD Coordinator(※1)が、ESD障害が発生しているお客様の組立工程や、エンドユーザーの工程を訪問し、どの工程で不良が発生しているか現地調査を行って対策案を提供したり、実際にESD障害が発生してなくても、お客様の工程にESD対策上の潜在的な問題がないかを訪問診断するサービスを提供しています。 また、各種静電気対策用アイテムの特性評価も承っております。

- ※1:ESD Coordinatorとは、財団法人日本電子部品信頼性センターが主催する静電気管理技術者の認証資格です。

組立工程における静電気管理、静電気対策

電子部品組立における公的規格(IEC61340-5-1/5-2)等に準拠した、静電気管理、静電気対策実現を支援、静電気対策部材、備品などの性能評価などもサポートします。ご使用デバイスの各種ESD耐性値を評価、工程内静電気事故防止管理手法の提案をさせていただきます。

静電気保護作業エリア(EPA)の構成方法のご提案

EPAとはESD Protected Area の略で、ESD(静電気放電)を防止した静電気保護区域のことです。未対策の作業エリアには静電気トラブルの危険が多数存在します。電子部品の静電気による損傷を防止するため、OKIエンジニアリングでは、作業内容に応じた最適なEPA (ESD Protected Area:静電気保護区域)の構成プランをご提案します。

静電気保護作業エリア(EPA)の構成方法のご提案

静電気トラブル対策と工程改良方法のご提案

万全を期したつもりのEPA内でも見逃されてしまう静電気トラブルの原因を調査/究明し、適切な改良プランを提案します。

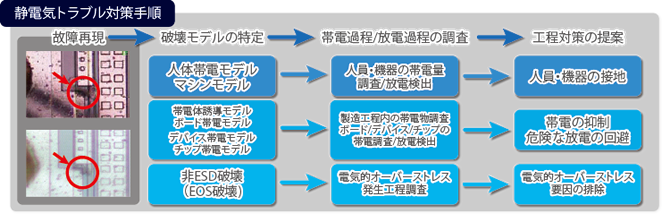

静電気トラブルの原因調査/究明対策手順

トラブル原因特定と対策提案

- 故障再現試験から、お客様の工程調査対象箇所を絞り込み、現地調査により静電気発生工程とその後の放電工程を洗い出すことで、工程対策/改善プランをご提供します。

故障再現試験

- サージ印加条件の異なる複数のシミュレーション試験を行い、お客様の組立工程や市場で発生した故障の不良症状を再現させます。

- 再現させたサージ印加条件から、どのような状況下でその種のサージが入り得るかを想定し、現地調査の対象工程を絞り込みます。

- 解析情報をご提供いただくことで、故障再現実験のプロセスを省略することも可能です。

帯電/放電工程調査

帯電/放電調査用機器

- 経験豊富なESD Coordinatorが測定機器を持参し、お客様の組立工程やエンド顧客の実装工程の静電気帯電量調査を行います。

- 同様に、組立工程の流れに沿って、放電箇所の検出調査を行います。

対策プランの提案

- ESD Coordinatorが帯電工程と放電工程を特定し、破壊に至るメカニズムを構築し、対策プランを提案します。

- 可能な場合には、その場で効果確認作業(追従実験)を提案、実行します。

組立工程における静電気管理、静電気対策事例

組立工程における静電気管理、静電気対策事例

| 対象分野 | 顧客業種 | トラブル内容 | 原因と対策 |

|---|---|---|---|

| 静電破壊 | アミューズメント機器製造 | 基板組立工程でのLSIの故障 | 制御基板収納ケース(アクリルケース)の摩擦帯電。 イオナイザの重点配置による対処をご提案。 |

| 静電破壊 | デバイス受託組立製造 | ダイシング~洗浄工程でのLSI故障 | 洗浄水との摩擦によるチップ表面電極の帯電。 洗浄水流量と回転数を最適化による対処をご提案。 |

| 静電破壊 | COB(Chip on Board)組立製造 | (手付け)ダイスボンド工程でのLSI故障 | 作業者とイスの摩擦帯電。作業イスの材質変更。 リストストラップ使用の徹底による対処をご提案。 |

| 静電破壊 | IDカード製造 | 写真印刷後のLSI故障 | 印刷工程でのカード表面の帯電。 放電対象物の素材変更とイオナイザの設置による対処をご提案。 |

| 静電破壊 | LEDパネル製造 | 組立工程でのLED破壊 | LED保護用透明樹脂の摩擦帯電。 ピックアップツールの素材変更による対処をご提案。 |

工程静電気対策診断

抵抗測定システム(PRS-801)

- 静電気対策アイテム用測定機器をお客様の組立工程やエンド顧客の工程に持ちこみ、ESD対策上の潜在的な問題がないかをESD Coordinatorが診断し、改善すべきポイントをご報告します。

その他の工程静電気対策サービス

チャージプレートモニタ

- 静電気対策用各種アイテムの特性評価を承ります。(床材・壁材の抵抗値測定、ツール類を介した人体の電位減衰特性評価、チャージプレートモニタによるイオナイザの除電時間測定など)

- ESD試験・TLP測定のお問い合わせ先

- WEBからのお問い合わせ:お問い合わせフォームはこちら

電話:03-5920-2366