- Home

- サービス一覧

- 解析(故障/良品)・観察・分析

- ロックイン赤外線発熱解析

解析(故障/良品)・観察・分析

ロックイン赤外線発熱解析非破壊故障解析

ロックイン赤外線発熱解析(LIT:Lock-in Thermal Emission)

ロックイン赤外線発熱解析とは、微細化、積層化した電子部品やユニット等のショート、リーク等に伴う発熱箇所(故障箇所)を特定する方法です。ロックイン赤外線発熱解析は半導体デバイス、三次元IC、プリント基板(PCB:Printed Circuit Board)、電子ユニット・モジュールなどで生じた故障の原因究明および設計・開発のサポートや製品の品質・信頼性の評価として有効な、受託解析サービスです。市場や製品開発時に発生した不具合、故障に対して、OKIエンジニアリングはロックイン赤外線発熱解析を用いて故障箇所を特定する解析に始まり、故障メカニズムの推定のための評価・解析、および検証実験に至るまでの各種評価をワンストップでご提供いたします。解析にあたっては、最適な解析手順・方法のご提案から、故障原因に対する見解までをご報告いたします。これら一連の評価・解析を行うためには、適切な装置を保有するのみならず、経験と知識に基づく高い専門性が必要とされます。OKIエンジニアリングは長年にわたり多くの製品・品種の評価・解析実績があり、故障解析経験が豊富なエンジニアによる適切な対応をお約束いたします。

- 非破壊故障解析について

ロックイン赤外線発熱解析では「非破壊」による発熱箇所の特定が可能ですが、故障原因の究明を行うためには、さらに破壊検査による故障箇所の絞り込みや、詳細な観察・分析をご提案しております。本ページでは総じて非破壊解析として記載しておりますが、一部のご説明内容には破壊検査の項目も含めてご紹介しております。

ロックイン赤外線発熱解析の概要

- 印加電圧±3000Vによる非破壊故障解析が可能

- 微細化、積層化した電子部品やユニット等のショート、リークを伴う発熱箇所を非破壊で解析

- ユニット内の故障部位特定や開封前の部品故障箇所特定が可能

- 3次元IC、プリント基板(PCB)、ユニット(ECU等)の設計・開発から市場故障までの原因を究明解析

- 高密度実装多層基板や最先端パッケージ部品対応のプロービングシステム(販売可能)

- あらゆる製品、パッケージに対応

OKIエンジニアリングでは多様な試料形態に対応可能な各種治具を取りそろえております。特殊な形状を有する部品やユニットの解析についても、まずはご相談ください。必要に応じて、新規治具の開発検討を含めて、お話をお伺いします。 - プロービングシステムの詳細はこちら

他の評価・解析や加工とシームレスに連携した非破壊故障解析サービスをご提供

ロックイン赤外線発熱解析、X線検査、電気的特性評価といった非破壊解析から、パッケージの開封、基板からの部品取り外しなどの加工、エッチバック解析、断面解析といった破壊解析までを総合的に行う、故障解析サービスをシステムとしてご提供いたします。

解析システム装置・ツール

ロックイン赤外線発熱解析事例

- ICの故障解析(モールド樹脂薄膜化解析事例)

- プリント基板におけるショート不良の解析事例 CAF(※1)の発熱解析事例

- PowerMOS-FET解析事例

- チップコンデンサの故障解析事例

- 大型積層PCB(プリント基板)のロックイン赤外線発熱解析事例

- ロックイン赤外線発熱解析を用いた故障解析事例集ダウンロードはこちら

使用機器概要

新規設備導入により、OKIエンジニアリングのロックイン赤外線発熱解析装置(LIT: Lock-in Thermal Emission)保有台数は2台となりました。これにより、複数サンプルの並行解析、緊急解析対応、設備の長期予約・占有など、お客様のご要望に対して、よりスピーディーかつタイムリーにお応えいたします。

ロックイン赤外線発熱解析装置

(LIT:Lock-in Thermal Emission)外観像

新規設備の主な強化項目

- ステージ稼働領域の拡大

- 最新カメラによる高精度な情報取得

- 最新ソフトウエアによる、アウトプット情報の拡充

- 電源強化(最大電流;5A、最大電圧;3000V)

仕様

- ステージ可動範囲:150mm×150mm

- カメラ取り込み周波数:300Hz

- 電源仕様:±40V/5A ±3000V/120mA

- 情報深さ:1㎜

- 空間分解能:5μm

- パワーデバイスの平面、3次元IC、PCB/ユニットに対応可能

- 解析時の画像をリアルタイム動画として記録可能(録画機能)

電子部品、電子機器の故障箇所特定法の比較

電子部品、電子機器の故障箇所特定法の比較に示すように、故障箇所の特定は発光解析(EMS:Emission Micro-Scopy)、発熱解析(液晶塗布法)、レーザー照射による抵抗変化(IR-OBIRCH解析)などで行われています。光を用いた故障箇所特定法は、使用する波長が短いため、赤外光を使用する発熱解析法などに比べて空間分解能は勝るものの、光は樹脂などがあると遮断・反射・吸収されるため、故障のある面を露出しないと解析ができないことが多くあります。また、従来の液晶塗布法を用いた発熱解析は感度が悪く、1mW程度の発熱がないと特定できない上、手法上、基板やデバイス内部からの発熱には対応できません。ロックイン赤外線発熱解析装置は発熱解析の感度を向上させたもので、樹脂や基板材料を通した発熱も検知できます。このため、従来困難であった、三次元IC、プリント基板(PCB:Printed Circuit Board)、電子ユニット・モジュールなどにも適用できます。

電子部品、電子機器の故障箇所特定法の比較

ロックイン赤外線発熱解析装置(構成図)

制御系からのトリガーを受けて、ロックイン電圧源からパルス波が試料に印加されます。パルス電圧は通常、動作時の電圧(ON状態)とゼロ・バイアス(OFF状態)です。このときの試料表面像を連続的に赤外線カメラで撮影し、制御系に入力します。制御系では像をいくつかのピクセルにわけ、パルス周期と赤外線量を対比させ、強度と位相のずれを求めて像にします。ここで強度とは動作時に発生するジュール熱の強度で、ON状態とOFF状態の差を求めることにより、材料からの輻射などによる熱を除去します。 位相とはパルス電圧と発熱の時間的なずれを示します。動作による発熱が表面に伝わる時間に関連し、表面近くに故障があるときには遅れが小さく、内部に故障がある場合には遅れが大きくなります。ロックイン赤外線発熱解析装置は、動作による発熱のみを抽出することで感度を向上させ、位相像を得ることで、故障の深さ方向の推定や発生点の明確化を可能にしました。

ロックイン赤外線発熱解析装置構成図

強度像と位相像

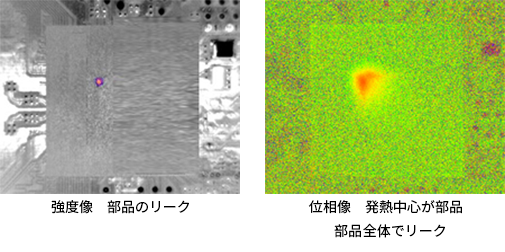

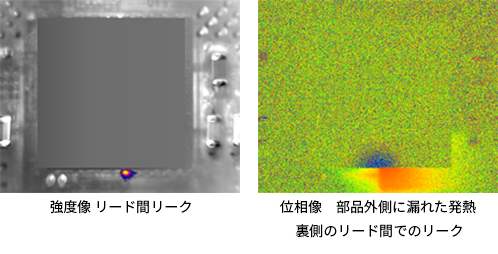

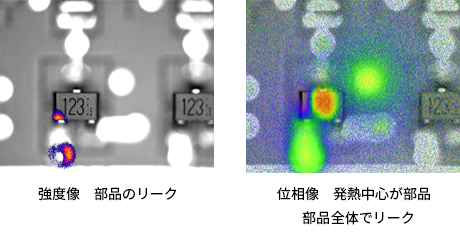

ショート不良が発生しているプリント基板に電圧を印加して解析を行った事例です。これらの事例のように、強度像だけではなく、位相像を用いて正しい故障箇所を特定することが、解析においては重要となっております。

チップ内リークの事例

位相像では深さ方向のチップエッジ部付近の発熱がわかり、強度像で発熱位置が絞り込まれています。

リード間リークの事例

強度像より部品外部の発熱が解り、位相像より実装基板表面からの発熱が検出されています。

部品のリークの事例

電子部品(トランジスタ)の発熱分布が位相像と強度像で異なっています。このトランジスタは、チップがフェイスダウン構造となっており、パッケージ表面よりも裏面(チップ表面側)から基板のスルーホールを介して周囲の基板表面に達する熱の方が、減衰が少なくなっております。位相像を確認することにより、最も発熱の大きい箇所がチップ部であることがわかります。

独自開発による各種プロ-ビングシステム

故障解析において中心的役割を担うロックイン赤外線発熱解析は、対象品にパルス電圧を印加する必要があります。高密度実装多層基板や最先端パッケージ部品は端子への結線が困難な製品も多く、それらに対してはプロービング(通電針当て)が必要になります。OKIエンジニアリングでは下記の4つの専用ユニット・治具とプロービング技術を開発し、端子への正確・確実なプロービングが可能です。

プロービング・ユニット

「ロックイン赤外線発熱解析装置」の標準装備プローバーでは、100×100μmの領域がプロービングの限界ですが、実体顕微鏡で観察しながら針当することにより、30×30μmの領域までプロービング可能

裏面プロービング・ユニット

BGA、QFNなど裏面に端子(バンプ)がある場合は標準装備のプローバーではプロービングができませんが、裏面にプロービングし、そのまま上下を反転させて解析が可能

ホットチャックユニット(高温の試料台)

高温になると不良が発生する場合に対応し、200℃まで加熱できるホットチャックによる高温での解析が可能

チップ部品観察用治具

超小型のチップ部品を固定すると同時に導通がとれ、かつ回転できる治具によりチップ部品を多方向から解析が可能

ロックイン赤外線発熱解析を用いた故障解析事例集ダウンロード

ロックイン赤外線発熱解析を用いた故障解析事例集

ロックイン赤外線発熱解析を用いた故障解析事例集(詳細)をご希望の方は、コンテンツ名をクリックすると入力フォームが開きますので、必要事項をご記入いただくとダウンロードいただけます。

ロックイン赤外線発熱解析を用いた故障解析事例

- ICの故障解析(モールド樹脂薄膜化解析事例)

- プリント基板におけるショート不良の解析事例 CAF(※1)の発熱解析事例

- チップコンデンサの故障解析事例

- 大型積層PCB(プリント基板)のロックイン赤外線発熱解析事例

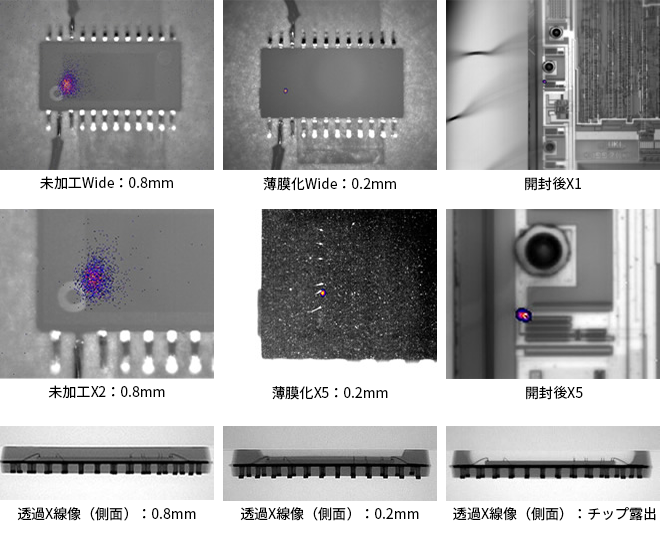

ICの故障解析(モールド樹脂薄膜化解析事例)

ロックイン赤外線発熱解析は、発熱の検出感度が非常に高いことから、非破壊で発熱が検出できます。しかし、ICパッケージなどの場合、パッケージ内のチップ表面で生じた発熱はパッケージ樹脂の厚さ方向を伝わるうちに拡散し、発熱ポイントが広がってしまいます。そこで当社では、レーザー開封機を使用して樹脂を薄膜化することで、故障要素の消失を防ぎながら発熱ポイントの絞り込みを段階的に行い、解析を進めます。

故障解析の途中段階では種々の故障モードが考えられますが、たとえば隣接したピン間ショートの場合、ICチップ内でのシュートだけでなく、パッケージ内に混入した導電性異物によるワイヤー間ショートの可能性も考えられます。そのため不用意に薬品による開封を行ってしまうと、故障要素である異物が開封によって消失してしまいます。レーザー開封機による段階的な加工、ならびにポイントの絞り込みを行うことで、より故障要素の消失を防いだ解析が可能です。さらに透過X線像と画像を重ね合わせれば、より適切な判断が可能となります。

レーザー開封機による段階的加工・観察例

※0.8mm、0.2mmは、チップ上のモールド樹脂厚です

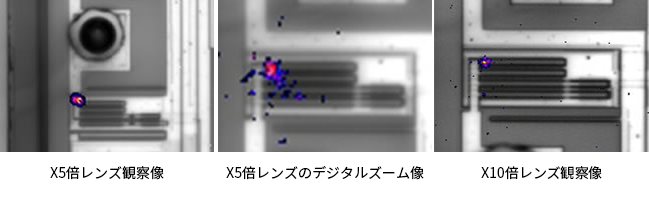

OKIエンジニアリングでは、ロックイン発熱解析装置と高倍率レンズ(X5倍、X10倍)を組み合わせ、微細化の進むLSI/ICや高密度化の基板・モジュールに対しても、故障解析による故障位置特定が可能です。

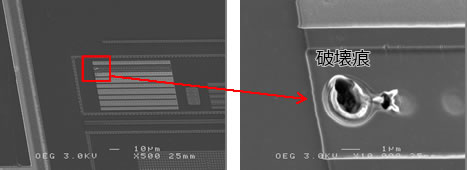

界層処理によりSi表面まで露呈させた状態における

基板表面の走査型電子顕微鏡像

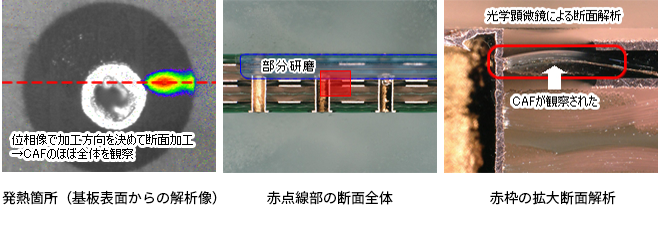

プリント基板におけるショート不良の解析事例 CAF(※1)の発熱解析事例

プリント基板の環境試験の一環として高温高湿試験を行った際に、電極間のリークが確認されました。ロックイン赤外線発熱解析により、そのリークに伴う発熱箇所を非破壊で特定いたしました。その後に基板を断面加工・観察(赤点線部の断面全体→拡大)したところ、CAF(内部配線やViaの銅が電界によってファイバー沿いに成長した、導電性のフィラメント)の存在が確認されました。

- ※1:Conductive Anodic Filaments(導電性陽極フィラメント)

チップコンデンサの故障解析事例

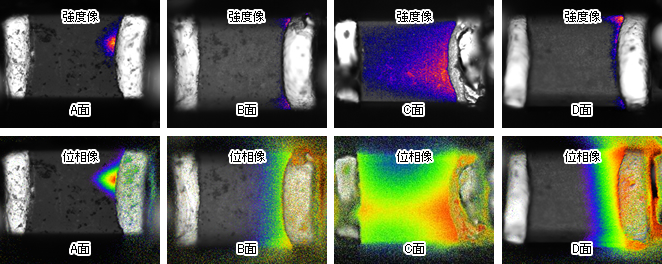

セラミックコンデンサのように複数方向からの解析を要するチップ部品の場合、特定の面からの観察のみでは、観察面内における二次元的な故障位置しかわかりません。ただし故障要因をとらえるための破壊検査に移行するためには、二次元的な面内位置ならびに深さ方向といった、三次元的なスポットの特定を行う必要があります。そのため四面それぞれから観察を行う必要がありますが、微小なチップ部品は電気的接続や観察方向の向き変えといった取り扱いが困難といった問題がありました。そこでOKIエンジニアリングでは、このように微小なチップ部品の多方向からの解析に際して、素子に電気的アプローチを施したまま各方向よりの観察を可能とするために、独自にチップ部品観察治具を開発いたしました。この回転系治具を使用することにより、各方向からの解析が容易に行えるようになりました。

チップ部品では多面からLIT解析を行い、3次元的に箇所を特定することが重要

セラミックコンデンサを各方向から解析した事例

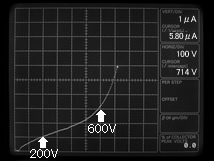

PowerMOS-FET解析事例

パワーMOS-FET電気的特性

PowerMOS-FETは、大電力を取り扱うように設計されたMOSFETのことで、他のパワーデバイスと比較するとスイッチング速度が速く、低電圧領域での変換効率が高い為、200V以下の領域で、スイッチング電源や、DC-DCコンバータ等に用いられています。このPowerMOS-FET解析事例として、600V以上でリーク電流が増大する故障モードで、200V印加のロックイン赤外線発熱解析では、発熱スポット(故障の発生点)が検出できませんが、600Vの高電圧下で故障箇所が特定することができました。

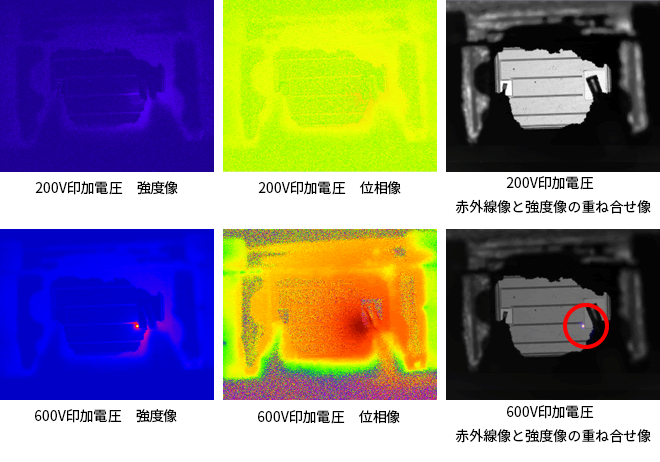

大型積層PCB(プリント基板)のロックイン赤外線発熱解析事例

プリント基板(10層、板厚:1.6mm)のショート不良の解析例

プリント基板(10層、板厚:1.6mm)のショート不良の解析例として、赤外線と強度の重ね合わせ像と同じ箇所の位相像を比較しました。広角の像ではプリント基板のほぼ全体の像を確認し、右端の赤く囲った部分に発熱ポイントが認められました。また、拡大像で得られた発熱箇所は、表面層ではなく、内部でショートしていることがわかりました。拡大像の発熱箇所は赤外線と強度の重ね合わせ像と位相像では、やや異なった位置になっています。ショート不良により内部で発生した熱は拡がりながら表面に到達しますが、内部構造により、到達速度や強度が異なります。すなわち、発熱点の上部に金属等があると、到達速度が速くなりますが、吸熱により、強度は低下すると考えられます。以上のことから、この場合のショート箇所は位相像で観察された箇所の内部にあり、なお、ショート箇所上部に金属配線があるため、隣接した配線のない部分で強度が高くなっていると考えられます。

- 解析(故障/良品)・観察・分析のお問い合わせ先

- WEBからのお問い合わせ:お問い合わせフォームはこちら

電話:03-5920-2366